Die zunehmende Elektrifizierung von Automobilen bewirkt einen erhöhten Bedarf an leistungsfähigen Energiespeichersystemen. Für den Aufbau von Batteriemodulen oder -packs werden Zelltypen verschiedener Bauarten eingesetzt wie z. B. 18650-Rundzellen, prismatische Zellen oder Pouch-Zellen. Das Fraunhofer-Institut für Lasertechnik ILT bietet als Innovationspartner im Bereich Photonik die Entwicklung und Umsetzung von hocheffizienten Laserverfahren für die gesamte Prozesskette zur Produktion von Energiespeichersystemen von der Zellfertigung bis hin zur Packkontaktierung.

Laserprozesse für die effiziente Herstellung von Energiespeichern - Broschüre

Laserstrukturieren

Für das frontseitige Kontaktieren von Dünnschichtbatteriezellen werden Kontaktbereiche für die Kathoden- und die Anodenschicht benötigt. Bei der vollflächigen Beschichtung bildet eine geschlossene Elektrodenschicht den Abschluss des Schichtstapels. Deshalb wird die zu unterst liegende Elektrode entweder über die Substratseite kontaktiert oder es müssen bereits bei der Abscheidung Kontaktflächen zu den unteren Stromsammlern freigehalten werden. Mittels ultrakurzgepulster Laserstrahlung können die einzelnen Batterieschichten orts- und tiefenselektiv entfernt werden, sodass Kontaktbereiche auch nach der Beschichtung eingebracht werden können.

Dünnschichtverfahren (Trocknen, Sintern)

Für die Einführung von wettbewerbsfähigen elektrischen Energiespeichern in den Massenmarkt müssen die Produktionskosten für Batteriezellen signifikant reduziert werden. Die Substitution konventioneller Ofenprozesse durch innovative Laserverfahren stellt einen vielversprechenden Ansatz dar. Bei der Trocknung und Sinterung von Batterieelektrodenschichten eröffnet der Einsatz eines Laserverfahrens aufgrund des effizienten Energieeintrags im Vergleich zur konventionellen Trocknung im Durchlaufofen ein großes Energieeinsparpotenzial. Darüber hinaus wird aufgrund der kompakten Bauweise des Lasers eine erhebliche Reduzierung des notwendigen Bauraums erzielt. Eine weitere Einsatzmöglichkeit für das Verfahren ist die Sinterung von Festkörperelektrolyten.

Laserschneiden und -vereinzeln

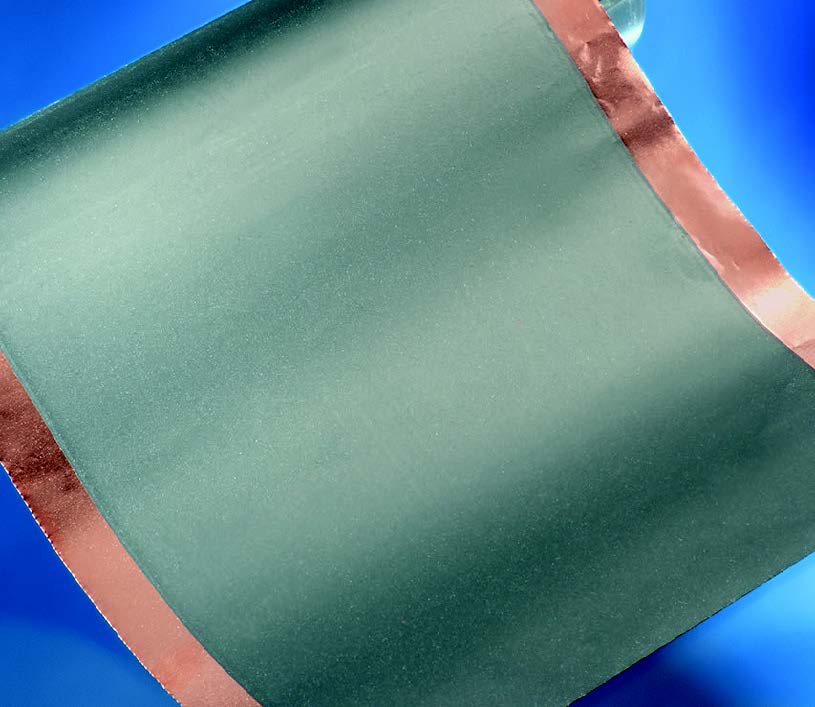

Bei der großflächigen Abscheidung von Schichtstapeln für Dünnschichtbatterien können einzelne Batteriezellen aus dem beschichteten Substrat herausgetrennt werden. Dadurch ist keine Maskierung mehr notwendig und es verbleiben nur die Schnittbereiche, in denen das aufgebrachte Aktivmaterial nicht für spätere Zellen verwendet werden kann. Zudem ermöglicht die vollflächige Beschichtung eine Übertragung auf Rolle-zu-Rolle-Produktionsverfahren. Durch die Entwicklung von Laserschneidprozessen, welche die beschichteten Batteriefolien kurzschlussfrei vereinzeln, wird eine maximale Ausbeute an Batteriezellen aus einem beschichteten Trägermaterial erzielt. Rohstoffe werden so effizienter genutzt und die Flexibilität bei der Vereinzelung von Batteriezellen steigt.

Verkapseln von Batteriezellen und -modulen

Bei Lithiumfeststoffbatterien führt der Kontakt des aktiven Materials mit Wasser oder Sauerstoff zur Degradation des Lithiums und dadurch schrittweise zur Zerstörung der Batterie. Um diese Wechselwirkung mit der Umgebung zu verhindern, werden Metallgehäuse (Rundzellen, prismatische Zellen) oder Hochbarriere-Multilayer-Folien (Pouch-Zellen) verwendet.Diese Multilayer verhindern durch spezielle Barriereschichten die Permeation von Wasser und Sauerstoff auch bei sehr dünnen Folien. Das Grundsubstrat der Folie ist zumeist ein Polymer wodurch eine hohe Flexibilität erreicht wird. Durch einen Lasermikroschweißprozess lässt sich das Aufschmelzen der Folien oder des Metallgehäuses räumlich begrenzen, so dass das innenliegende aktive Material nicht beschädigt wird. Die verkapselte Batteriezelle ist gegen äußere Einflüsse so optimal geschützt.

Verschalten von Zellen zu Batteriesystemen

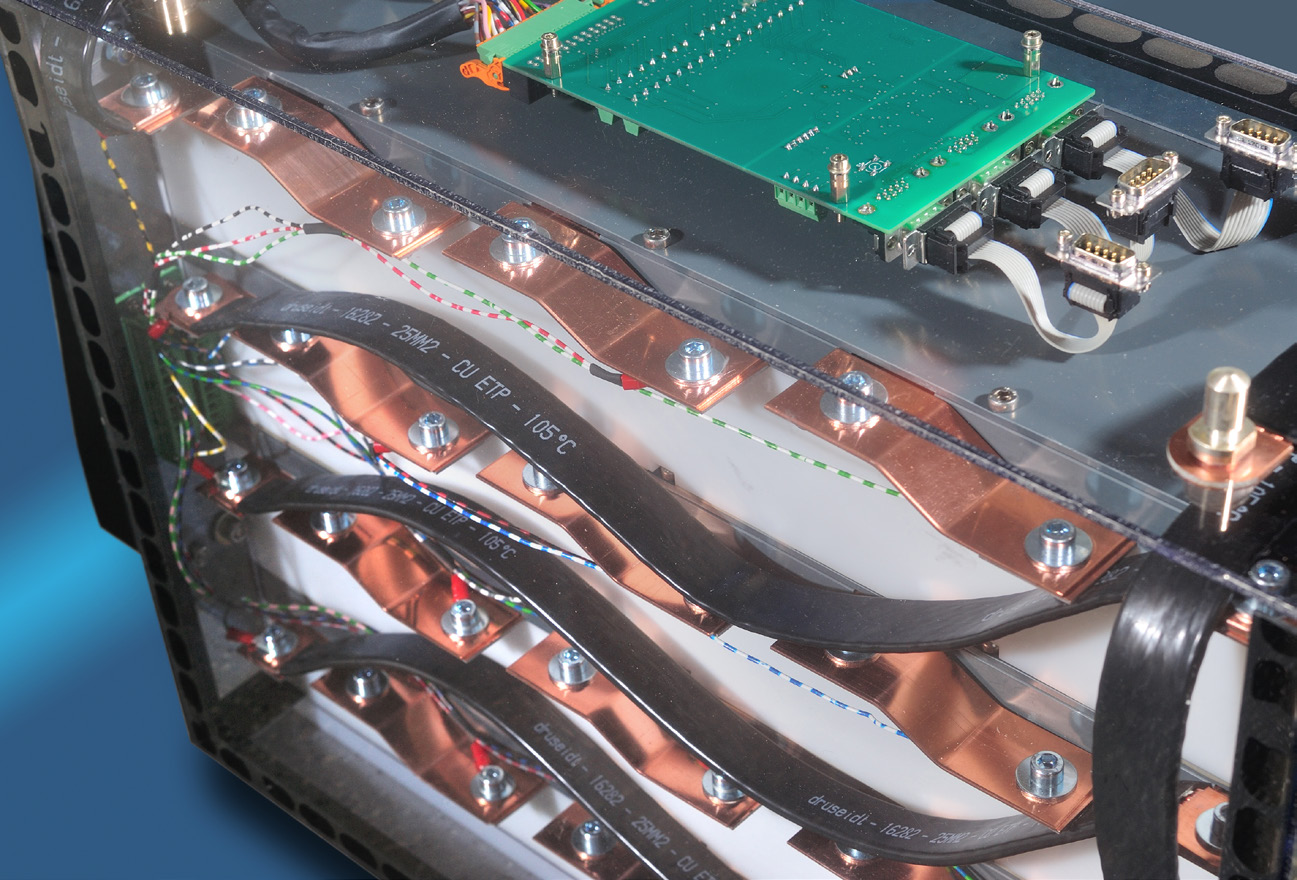

Beim stoffschlüssigen Fügen von Batteriezellen wird das Laserstrahlmikroschweißen mit örtlicher Leistungsmodulation eingesetzt. Die Überlagerung der Vorschubbewegung mit einer kreisförmigen Oszillationsbewegung ermöglicht das Einstellen der Anbindungsgeometrie und des Durchmischungsverhältnisses. So können unterschiedliche Fügepartnermaterialien, von Aluminium-Kupfer bis hin zu Kupfer-Stahlverbindungen, bei verschiedenen Zelltypen kontaktiert werden. Der Schweißprozess wird durch die Reduktion der Einschweißtiefe bei gleichbleibender Anbindungsbreite so ausgelegt, dass es zu keiner Schädigung des Aktivmaterials in der Batteriezelle kommt. Darüber hinaus lässt sich durch diesen Ansatz die Metallurgie der Fügeverbindung gezielt steuern. Das Verfahren eignet sich sowohl zur Herstellung von elektrisch und mechanisch sicheren Verbindungen von Zelle zu Zelle als auch zur Fertigung von Modulen aus Zellverbünden und großen Batteriepacks aus Modulen.

Laserbonden für flexible Verbindungen

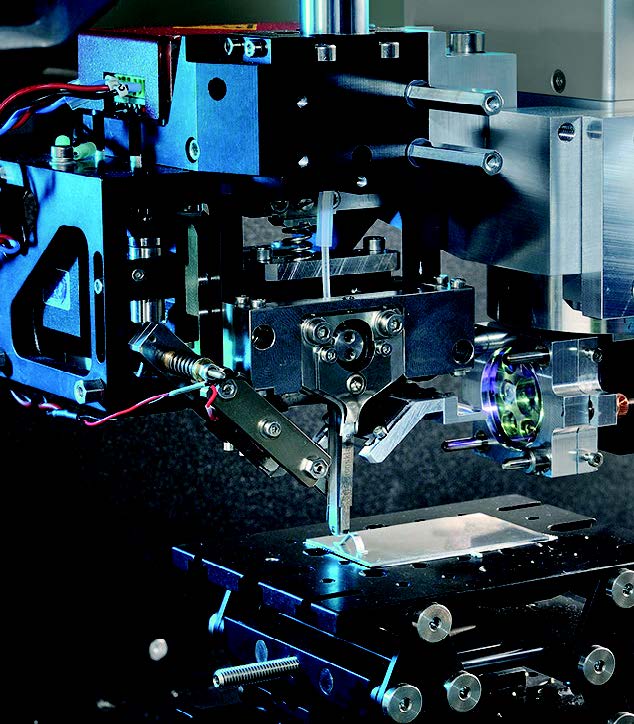

Für eine besonders flexible Verbindungstechnik wird das am Fraunhofer ILT entwickelte Laserbonden verwendet, bei dem ein modifizierter Drahtbonder mit einem Faserlaser, einem galvanometrischen Scanner und einer Strahlführungsund Fokussiereinheit kombiniert wurde. Die Anlagentechnik ermöglicht die automatische Zuführung eines flexiblenVerbinders zur Bauteiloberfläche. Unter Verwendung von örtlicher Leistungsmodulation können Aluminium- oder Kupferbändchen mit einem Querschnitt von bis zu 300 x 2000 μm² auf den Batteriepol geschweißt werden.

Verschalten von Zellen zu Batteriesystemen

Beim stoffschlüssigen Fügen von Batteriezellen wird das Laserstrahlmikroschweißen mit örtlicher Leistungsmodulation eingesetzt. Die Überlagerung der Vorschubbewegung mit einer kreisförmigen Oszillationsbewegung ermöglicht das Einstellen der Anbindungsgeometrie und des Durchmischungsverhältnisses. So können unterschiedliche Fügepartnermaterialien, von Aluminium-Kupfer bis hin zu Kupfer-Stahlverbindungen, bei verschiedenen Zelltypen kontaktiert werden. Der Schweißprozess wird durch die Reduktion der Einschweißtiefe bei gleichbleibender Anbindungsbreite so ausgelegt, dass es zu keiner Schädigung des Aktivmaterials in der Batteriezelle kommt. Darüber hinaus lässt sich durch diesen Ansatz die Metallurgie der Fügeverbindung gezielt steuern. Das Verfahren eignet sich sowohl zur Herstellung von elektrisch und mechanisch sicheren Verbindungen von Zelle zu Zelle als auch zur Fertigung von Modulen aus Zellverbünden und großen Batteriepacks aus Modulen.

Laserbonden für flexible Verbindungen

Für eine besonders flexible Verbindungstechnik wird das am Fraunhofer ILT entwickelte Laserbonden verwendet, bei dem ein modifizierter Drahtbonder mit einem Faserlaser, einem galvanometrischen Scanner und einer Strahlführungsund Fokussiereinheit kombiniert wurde. Die Anlagentechnik ermöglicht die automatische Zuführung eines flexiblenVerbinders zur Bauteiloberfläche. Unter Verwendung von örtlicher Leistungsmodulation können Aluminium- oder Kupferbändchen mit einem Querschnitt von bis zu 300 x 2000 μm² auf den Batteriepol geschweißt werden.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT