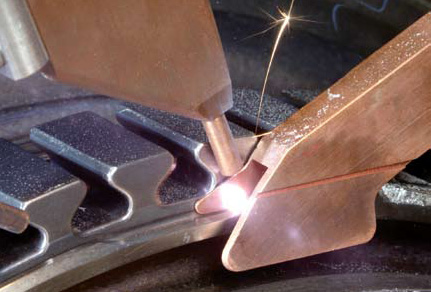

Die große Werkstoffpalette erlaubt beim Laserauftragschweißen eine optimale Anpassung der Schicht an die jeweilige Funktion. Für den Verschleißschutz reicht die Auswahl von klassischen Verschleißschutzwerkstoffen wie hochlegierten Werkzeugstählen, Kobalt- und Nickelbasislegierungen über Hartmetalle, bis hin zu gradierten Werkstoffen. Alle in der Technik verwendeten metallischen Gebrauchswerkstoffe können beschichtet werden. Ein Beispiel für den Verschleißschutz ist das Auftragschweißen von Werkzeugen für die Ölförderung. Zum Korrosionsschutz kann das Verfahren z. B. für das Nachverzinken von Schweißnähten oder Stanzkanten verzinkter Bleche verwendet werden. In kleinsten Dimension kann das Verfahren u. a. genutzt werden, um elektrische Kontaktstellen aus Gold herzustellen (z. B. auf Bipolarplatten für Brennstoffzellen).

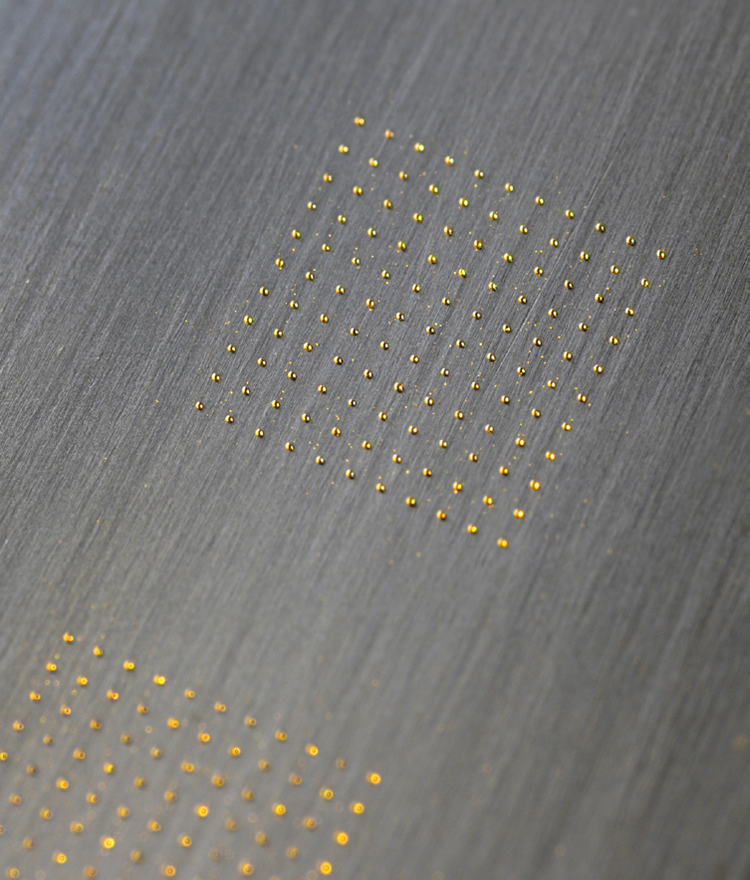

Neuartige, auf nanopartikulären Werkstoffen basierende Verfahren werden in den letzten Jahren zunehmend zur Herstellung funktionaler Schichten eingesetzt. Die verwendeten Nano-Dispersionen beziehungsweise Sol-Gel-Gemische werden mittels drucktechnischer Verfahren ortsselektiv auf ein Substrat aufgebracht. Allerdings müssen die Schichten (typische Dicken 0,1 - 5 μm) zur Ausbildung einer kristallinen Schicht thermisch bei Temperaturen von bis zu 1000 °C im Ofen nachbehandelt werden. Aufgrund der hierbei auftretenden hohen thermischen Belastung ist eine Beschichtung von empfindlichen Substraten nicht möglich. Der Laserstrahl bietet die Möglichkeit, sehr kurze Wechselwirkungszeiten mit dem zu bearbeitenden Werkstück zu realisieren und damit die Belastung der Substrate signifikant zu reduzieren. Die Kombination aus nasschemischen Verfahren und Laserbearbeitungsverfahren eröffnet die Möglichkeit, den gesamten Beschichtungsprozess in eine Inline-Fertigungsanlage zu integrieren und somit den Durchsatz von beschichteten Bauteilen in der Produktion signifikant zu erhöhen.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT