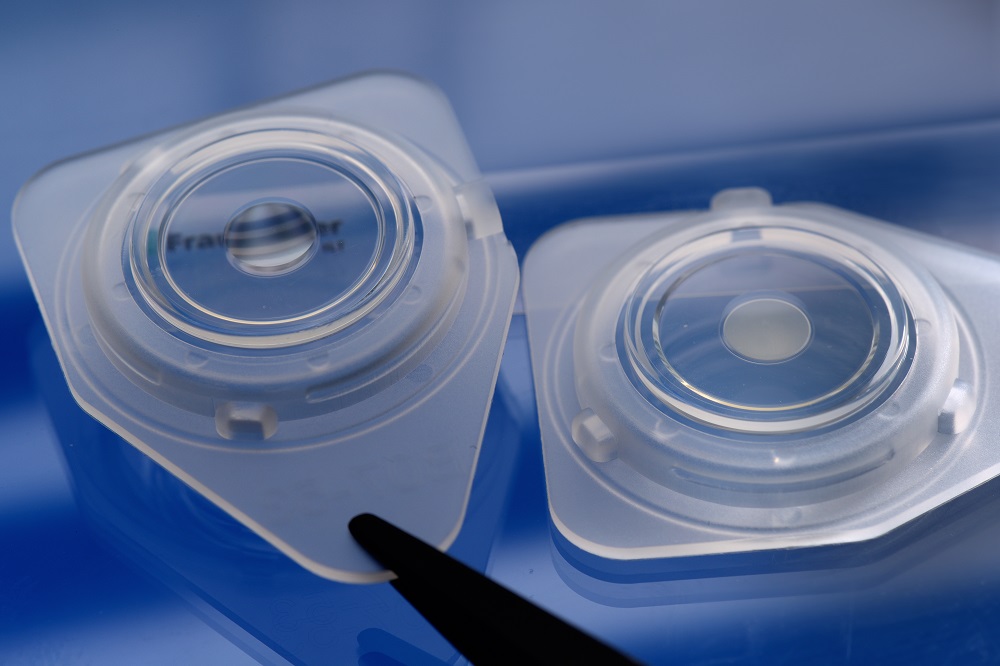

Mit der Quasi-Top-Hat-Scanstrategie lassen sich nahezu beliebige 2D-Geometrien laserpolieren. Bei planen und leicht gekrümmten Oberflächen ist die Materialbearbeitung zudem besonders einfach, da keine Rotation des Bauteils erforderlich ist. Flächen zwischen ca. 1 und 1000 mm² können in einem Arbeitsschritt poliert werden, selbst wenn diese Flächen schwer zugängliche Stellen wie z. B. Stufen oder Einbuchtungen aufweisen. Auch einfache 3D-Geometrien wie z. B. Würfel, Pyramiden oder leicht gekrümmte Flächen können so effizient bearbeitet werden. Bei komplexeren Bauteilen muss zusätzlich ein Handlingsystem eingesetzt werden.

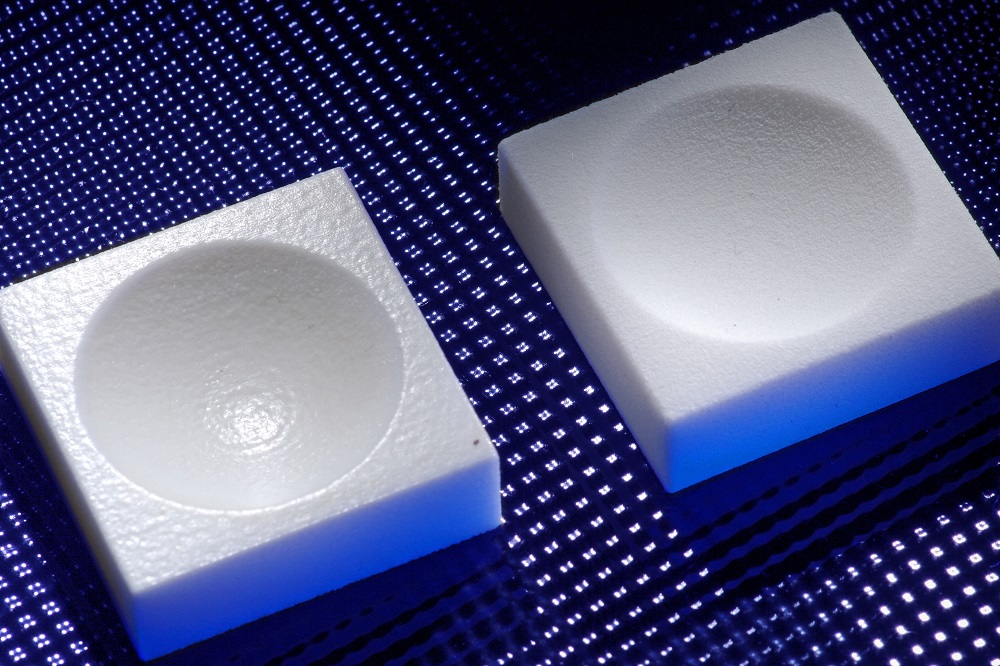

Ergebnisse auf Materialien wie PA12, PEEK, PP, TPU und vielen weiteren zeigen, dass die Rauheit von 3D-gedruckten Kunststoffbauteilen um einen Faktor 5 bis 50 verringert werden kann. So wird beispielsweise die Rauheit eines SLS-gedruckten PA12-Bauteils in einem planen, 10 x 10 mm² großen Feld von Sa = 10 μm auf Sa = 0,5 μm reduziert. Bei mittels FDM-Verfahren gedruckten PEEK-Bauteilen lässt sich die Rauheit von Sa = 15 μm auf Sa = 0,5 μm reduzieren.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT