Bohrungen mit Durchmessern von ca. einem Mikrometer bis zu mehreren Millimetern werden in Abhängigkeit von der Bauteildicke sowie der geforderten Qualität (Präzision) und Produktivität (Bohrdauer) mittels Einzelpulsbohren, Perkussionsbohren, Trepanieren oder Wendelbohren in das Werkstück eingebracht. Die folgende Tabelle zeigt die Abgrenzung der einzelnen Bohrverfahren bzgl. Durchmesser, Bohrungstiefe und Bohrdauer.

| |

Durchmeter |

Tiefe |

Dauer |

| Einzelpulsbohren |

40-700 μm |

< 2 mm |

< 1 ms |

| Perkussionsbohren |

50-700 μm |

< 20 mm |

0.1-20 s |

| |

1-50 μm |

< 1 mm |

< 1 ms |

| Trepanieren |

0.3-10 mm |

< 10 mm |

1-20 s |

| Wendelbohren |

10-200 μm |

< 2 mm |

> 10 s |

Das Einzelpulsbohren kann »on-the-fly« erfolgen, sodass bis zu 300 Bohrungen pro Sekunde mit einem Durchmesser von beispielsweise 60 μm in 1 mm Blechstärke erreicht werden. Das Perkussionsbohren nutzt eine Serie an Pulsen an der gleichen Position, um tiefere Bohrungen zu erreichen. Je nach verwendeter Laserstrahlquelle lassen sich hier unterschiedliche Bohrungsdurchmesser und Bohrtiefen erreichen.

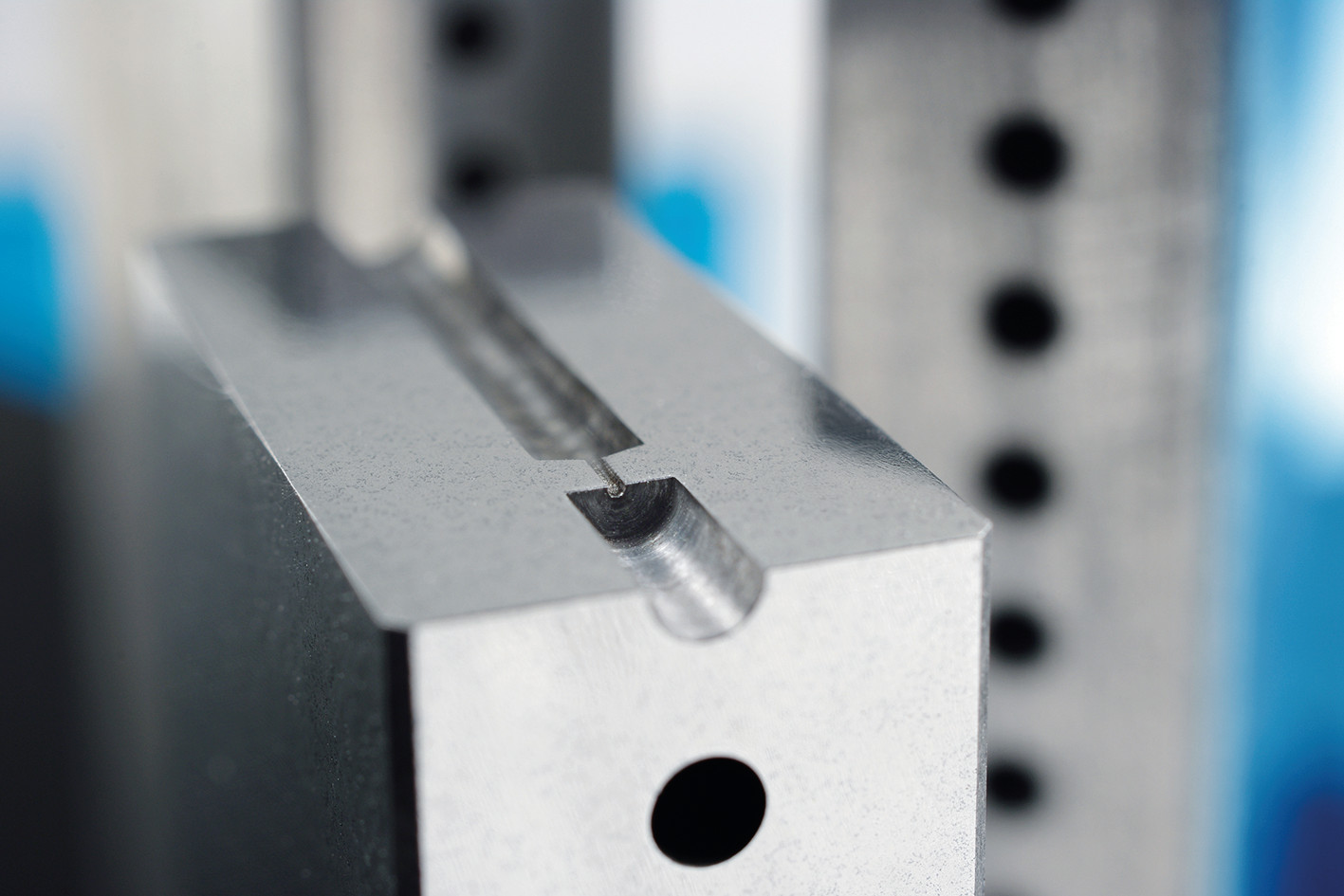

Bei Bohrungsdurchmessern größer als etwa 300 μm kommt das Trepanieren zum Einsatz, bei dem über eine Relativbewegung zwischen Werkstück und Laserstrahlung die Bohrung ausgeschnitten wird. Bohrungen mit großer Präzision bezüglich der Geometrie sowie hoher metallurgischer Qualität lassen sich mittels Wendelbohren erzielen.

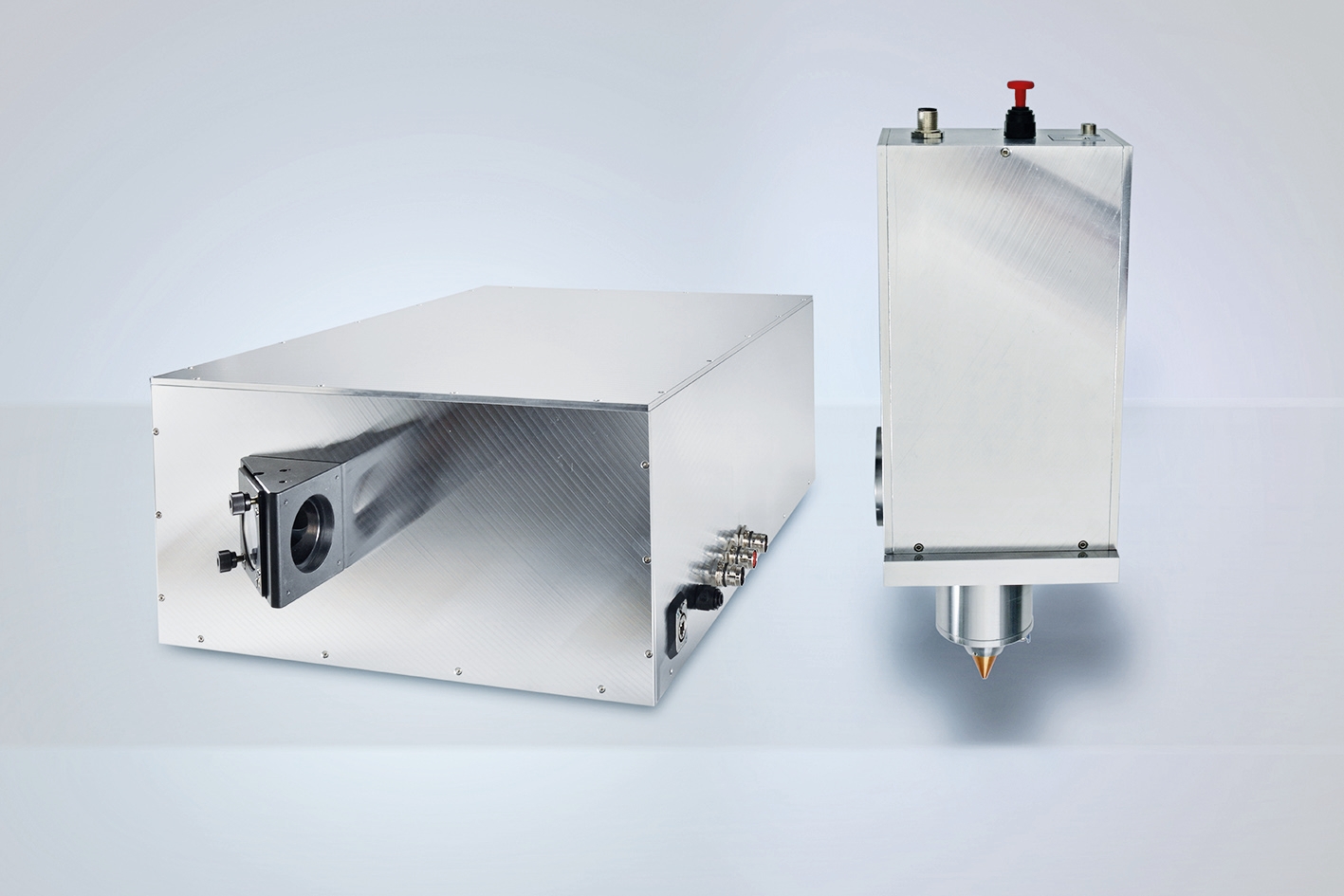

Das Laserstrahlbohren stellt eine Alternative zu Verfahren wie Elektronenstrahlbohren, Funkenerodieren, elektrochemischem Bohren sowie Ultraschallbohren dar. Das »Werkzeug Licht« wird bevorzugt verwendet, wenn Bohrungen mit Durchmessern von ca. 1–500 μm bei großen Aspektverhältnissen (> 1:20) unter erschwerten Bedingungen, wie beispielsweise unter einem großen Neigungswinkel zur Werkstückoberfläche oder in Werkstoffe mit großer Härte (z. B. Nickelbasislegierungen) erforderlich sind. Herausforderungen bestehen in der Minimierung von Schmelzschichten sowie der Oberflächenverschmutzung.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT