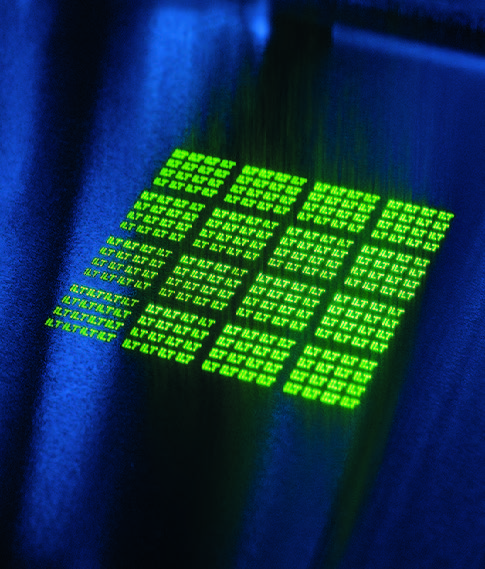

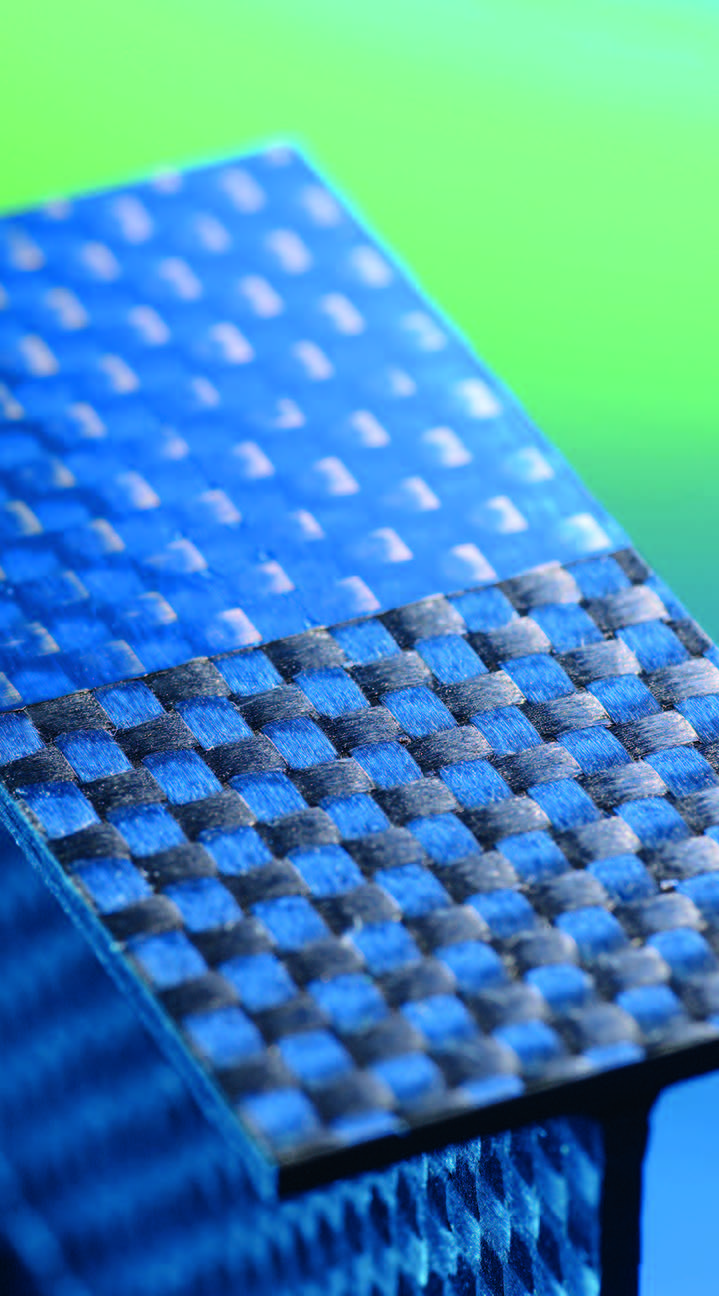

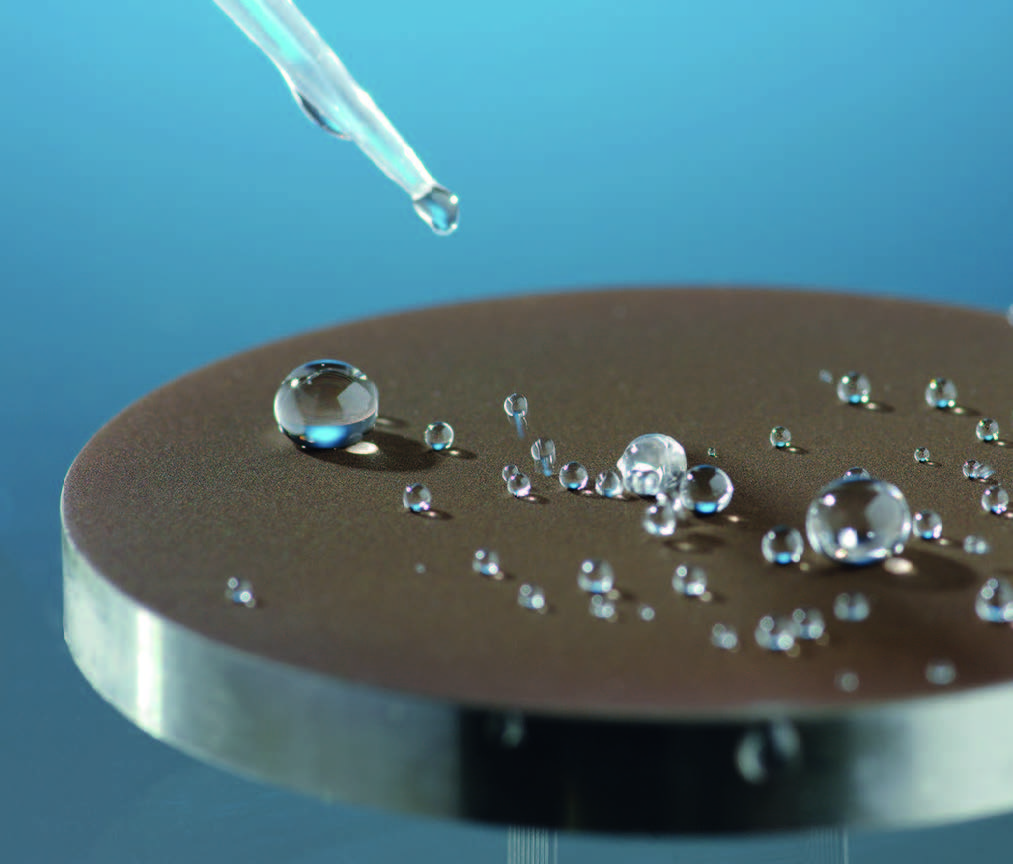

Das Bohren mit Laserstrahlung kommt als Fertigungstechnik für Geometrien und Werkstoffe zum Einsatz, die sich konventionellen Verfahren entziehen. Mit speziellen Bohrstrategien wie Wendelbohren können mit Ultrakurzpulslasern Bohrungsdurchmesser im Bereich 10 μm bei Bohrtiefen von bis zu 2 mm mit minimaler thermischer Beeinflussung des Grundmaterials erzeugt werden. Für Anwendungen in der Filter- und Siebtechnik oder auch Beschichtungsmasken stehen neuartige Laserbohrverfahren mit Bohrraten bis 10.000 Bohrungen/s zur Verfügung. Mit neuartigen Ultrakurzpulslasern und innovativen Verfahrensansätzen lassen sich über Multi-Photonen-Wechselwirkungsprozesse selbst Bohrungsdurchmesser < 1 μm erzeugen. Für die Strukturierung dielektrischer Materialien wie Glas, Saphir und anderer schwer bearbeitbarer Werkstoffe wie Halbleiter sind darüber hinaus Kombinationsverfahren verfügbar, bei denen über eine Materialmodifikation und nachfolgende Ätzschritte Strukturen mit Nanometergenauigkeit, auch im Volumen, herstellbar sind. Das Laserstrahlschneiden zur Herstellung von Mikrobauteilen ist ein eingeführtes Fertigungsverfahren. Die berührungslose Bearbeitung mit Schnittbreiten im Bereich < 20 μm ermöglicht die Herstellung auch sehr filigraner Bauteile, wie sie mit konventionellen Verfahren praktisch nicht mehr zu fertigen sind. Mit präzisen Ultrakurzpulslasern und neuen Verfahrensansätzen, wie z. B. dem Wendelschneiden sind hohe Schnittqualitäten auch in sprödharten Materialien möglich. Konventionelle Stanz- oder EDM-Prozesse können bei kleinen und mittleren Stückzahlen abgelöst und eine deutliche Erhöhung der Fertigungsflexibilität erzielt werden.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT