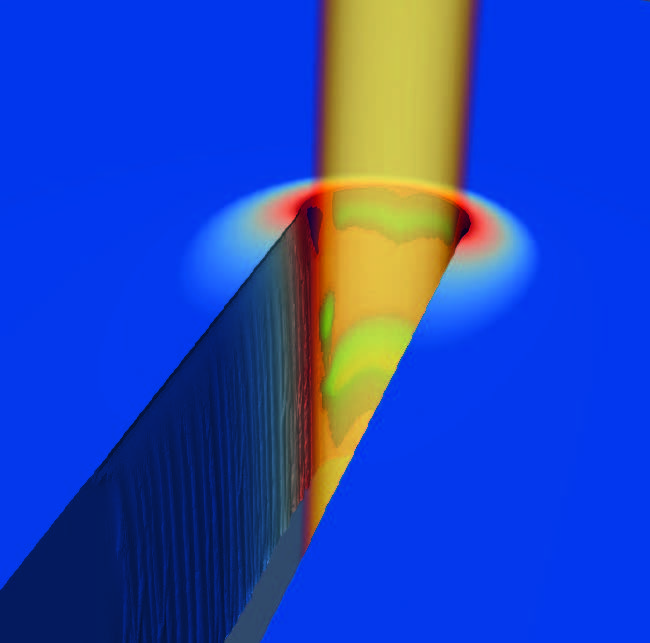

Das Fraunhofer-Institut für Lasertechnik ILT befasst sich im Bereich Modellierung und Simulation mit grundlegenden Arbeiten zur Beschreibung von technischen Prozessen sowie deren Überwachung, Steuerung und Regelung. Durch das tiefgehende physikalische Verständnis von Laserprozessen in Kombination mit modernen rechnergestützten Methoden schafft das Fraunhofer ILT die Basis für eine maßgeschneiderte Laserbearbeitung.

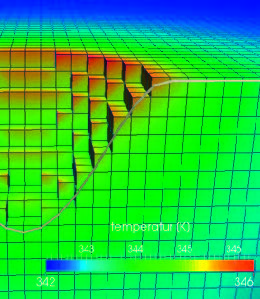

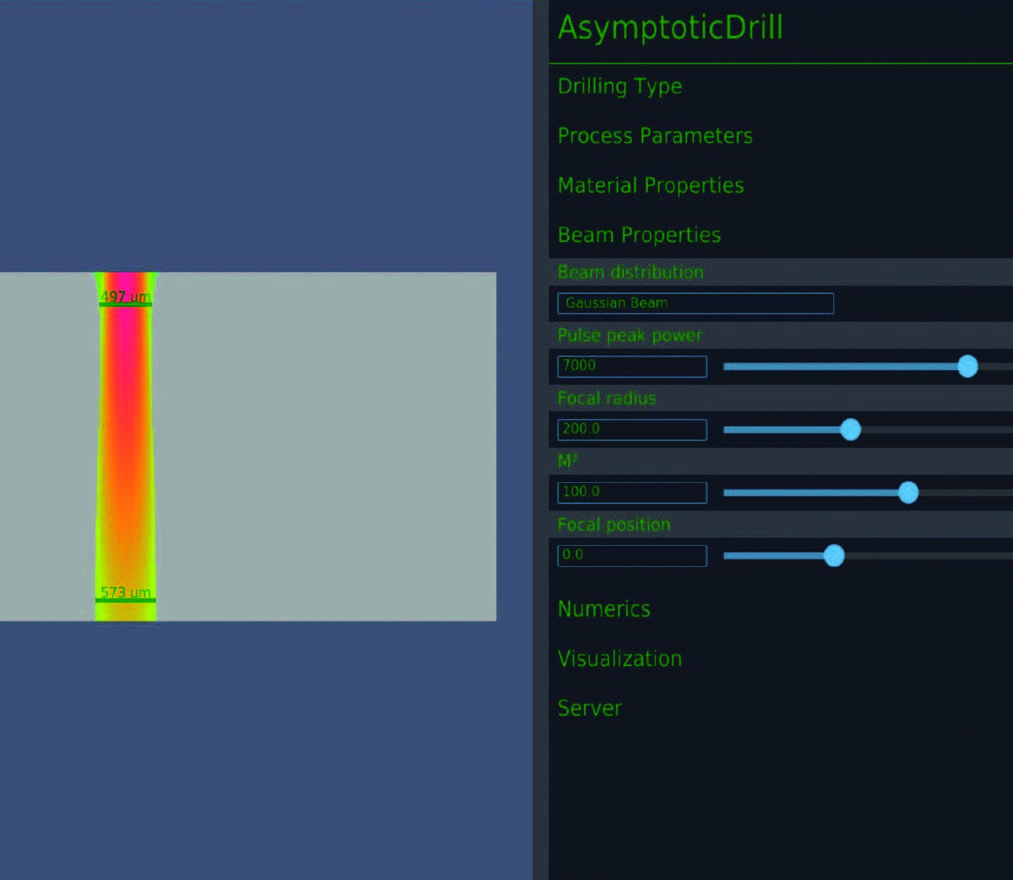

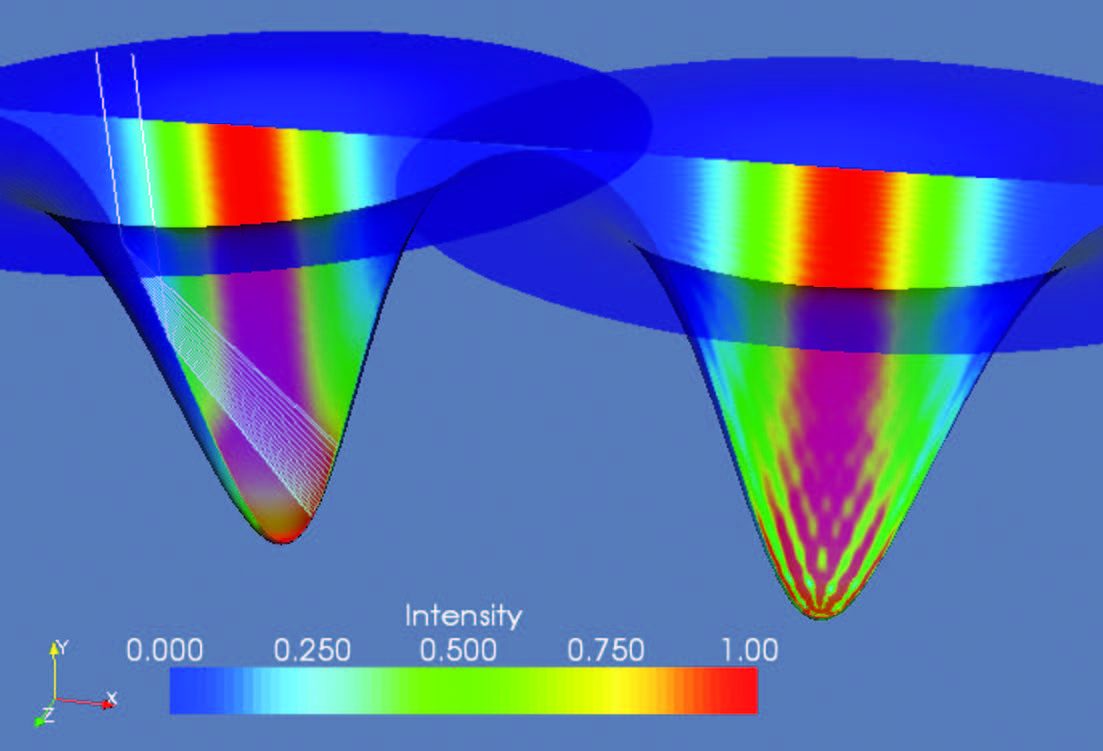

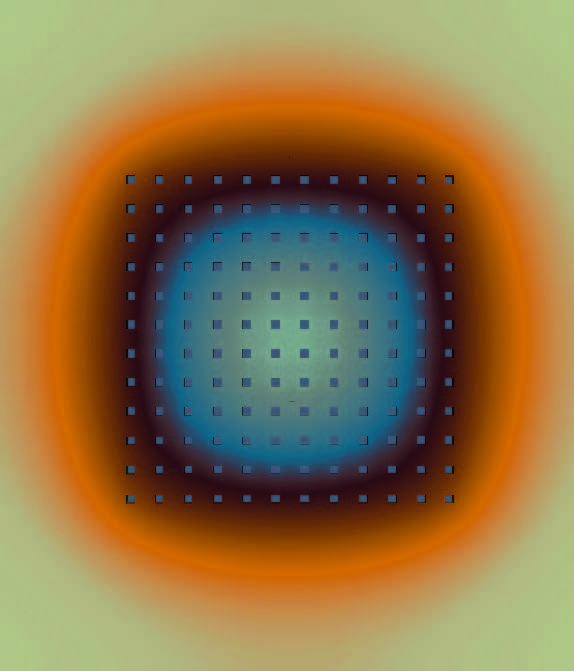

Unsere Kernkompetenzen umfassen die Modellierung von Strahlquellen – insbesondere von Hochleistungslasern und Gasentladungen – sowie deren Anwendung in der Fertigungstechnik. Die daran beteiligten physikalischen Prozesse erstrecken sich von der Erzeugung, der Ausbreitung und der Absorption von Strahlung über Transportprozesse bis hin zu Phasenumwandlungen, die von der Strahlung im Werkstoff induziert werden. Um die Messdaten analysieren und die Prozesse überwachen zu können, wenden wir Methoden der Technischen Informatik an. Hierzu zählen insbesondere numerische Verfahren zur Simulation und Visualisierung der Prozesse sowie Algorithmen zur Auswertung von Messdaten.

In unserem eingespielten Team finden sich Wissenschaftler aus den Bereichen Angewandte Mathematik, Physik und Technische Informatik. Gemeinsam bieten wir unseren Kunden modellgestützte Lösungsansätze für technische Aufgabenstellungen. Ausgehend vom Kenntnisstand des Kunden, unserer eigenen Expertise und den Eigenschaften vorhandener Modelle erarbeiten und analysieren wir individuelle Lösungswege.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT