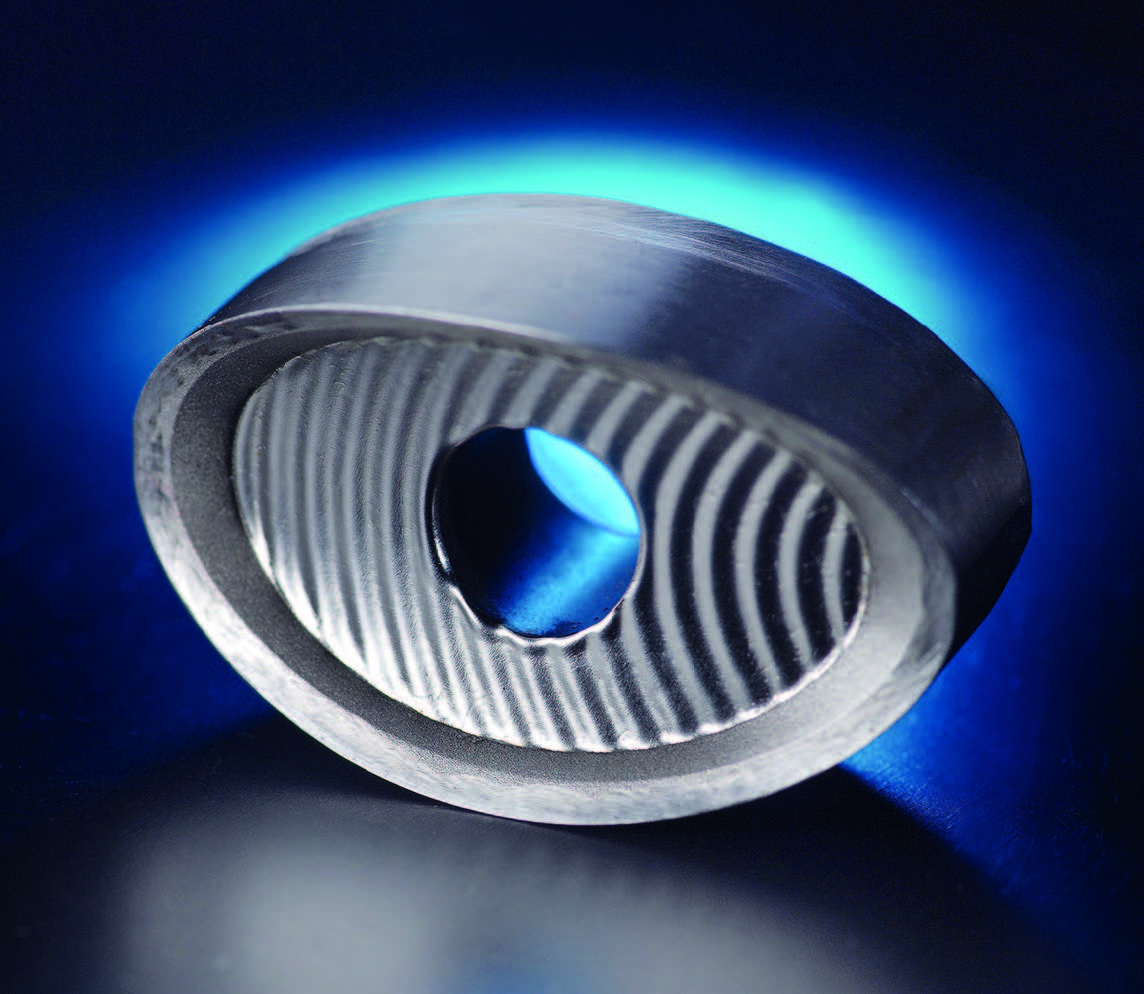

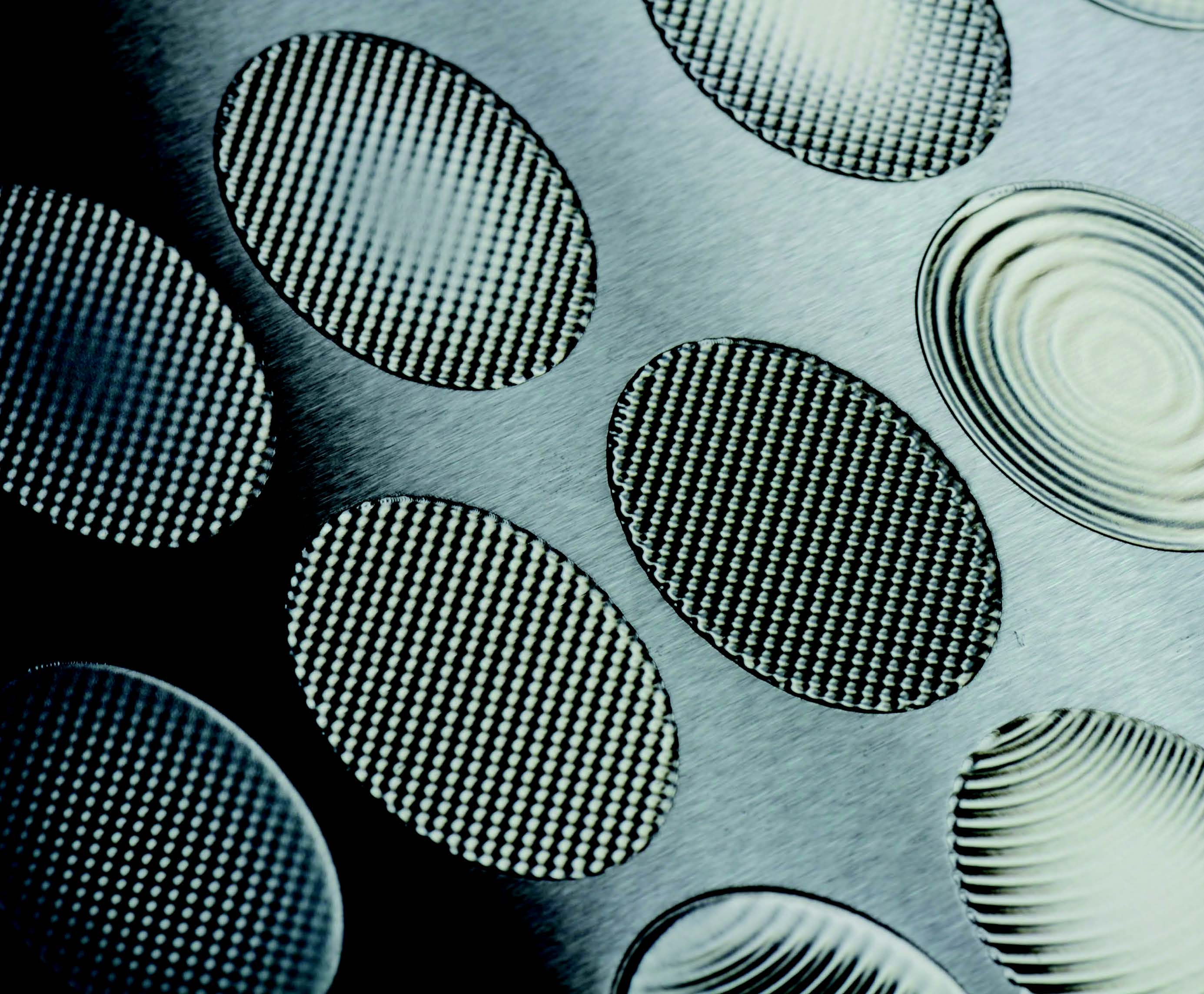

Das Strukturieren durch Laserumschmelzen basiert auf einem Umschmelzprozess mit kontinuierlicher Laserstrahlung bei gleichzeitiger Modulation der Laserleistung. Durch diese Modulation wird das Schmelzbadvolumen variiert. Bei Erhöhung der Laserleistung vergrößert sich das Schmelzbadvolumen durch Erhöhung der Schmelzrate. Dies führt zu einer Aufwölbung des Schmelzbades. Die Erstarrung folgt der gewölbten Schmelzbadoberfläche, wodurch eine Erhebung entsteht. Bei einer Verkleinerung der Laserleistung wirken die Mechanismen entgegengesetzt und es entsteht eine Vertiefung. Dabei ragen die Erhebungen über das Niveau der Ausgangsoberfläche heraus, während die Vertiefungen unterhalb dieses Niveaus liegen. Durch die neutrale Massenbilanz grenzt sich das Verfahren deutlich von anderen abtragenden (subtraktiven) und aufbauenden (additiven) Strukturierungsverfahren ab.

Im Gegensatz zum Strukturieren durch Laserabtragen sind die Strukturen nach dem Laserumschmelzen bereits gleichzeitig geglättet, da sie wie beim Laserpolieren aus einer kontinuierlichen Schmelze entstehen. Dies erübrigt eine zusätzliche Nachbearbeitung.

Das Verfahren wird bisher für metallische Werkstoffe angewendet. Definierte und reproduzierbare Strukturen lassen sich hier am besten auf homogenen Werkstoffen erzeugen. Die Umschmelztiefe liegt im Bereich zwischen 10 und 100 µm. Als Laserstrahlquellen werden in der Regel Faser- oder Scheibenlaser eingesetzt, wie sie in der industriellen Lasermaterialbearbeitung üblich sind. Da eine Schmelze erzeugt wird, geht der Prozess immer auch mit einem Wärmeeintrag ins Bauteil einher. Die Strukturbildung durch mehrfache Umschmelzung ist relativ komplex. Deshalb müssen die Prozessparameter individuell an Werkstoff und Zielstruktur angepasst werden.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT