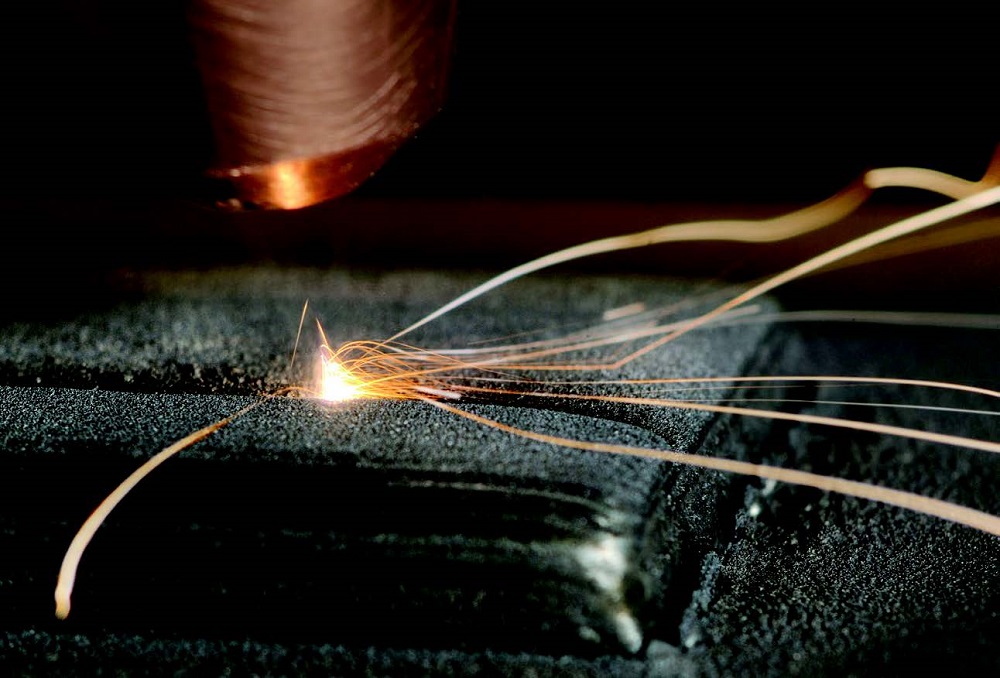

Klassische Werkstoffe, die mit der laserbasierten additiven Fertigung verarbeitet werden, müssen häufig noch zur Einstellung der gewünschten mechanischen Eigenschaften einer nachgeschalteten Wärmebehandlung durch Auslagern oder einer Kombination von Lösungsglühen, Abschrecken und Auslagern unterzogen werden.

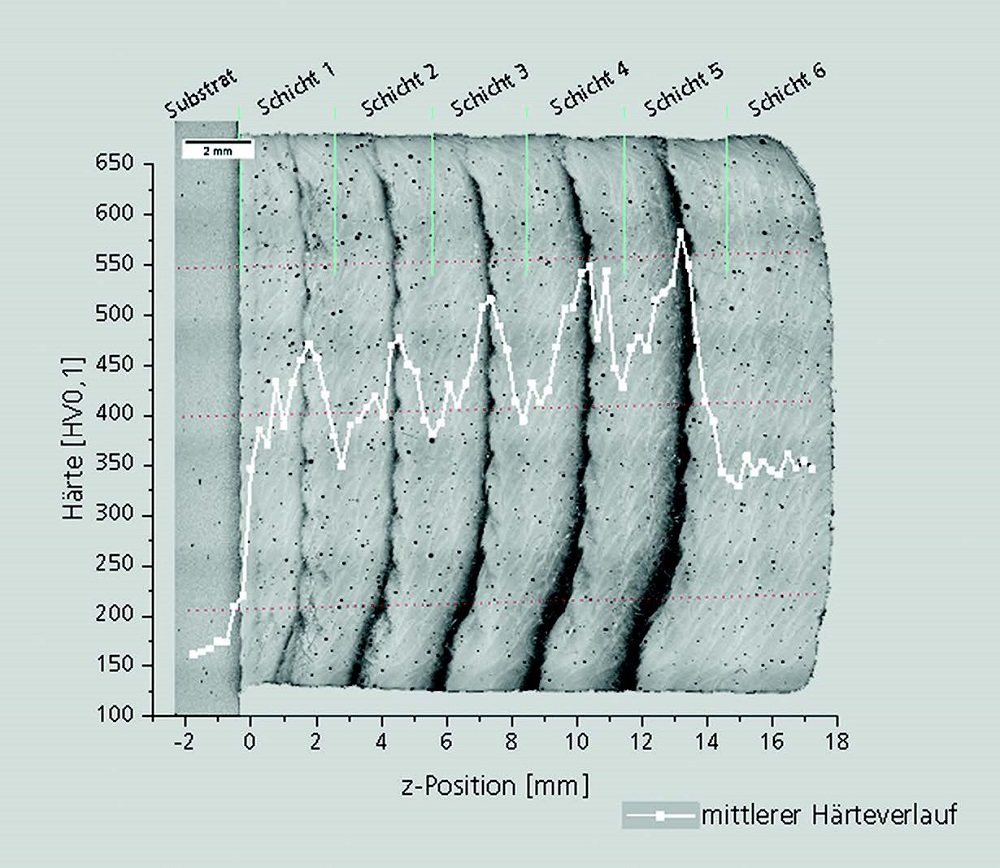

Die zyklische Wiedererwärmung bereits aufgetragener Schichten kann dazu genutzt werden, eine Ausscheidungshärtung schon im Fertigungsprozess zu erreichen, die als intrinsische Wärmebehandlung bezeichnet wird. Um diese intrinsische Ausscheidung zu initiieren, muss das Legierungssystem sensitiv auf kurzzeitige Erwärmungs- und Abkühlungszyklen reagieren.

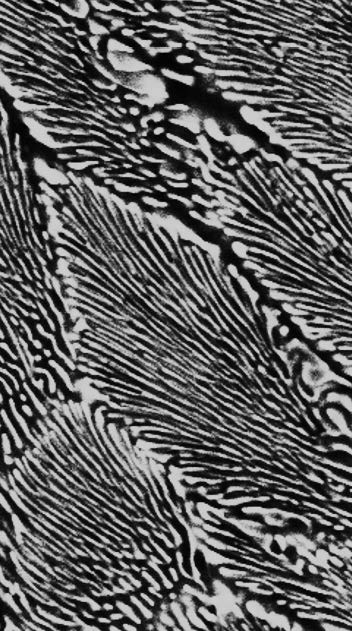

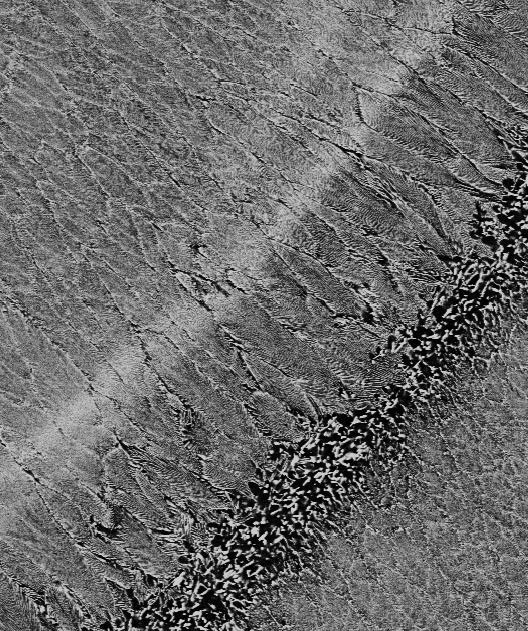

Maraging-Stähle auf Eisen-Nickel-Basis (mit Zusätzen von Al oder Ti) sind eine geeignete Werkstoffklasse. Hierbei handelt es sich um kohlenstoffarme Stähle, die zwar eine martensitische Umwandlung bei der Abkühlung durchlaufen, aber ihre Festigkeit durch feine intermetallische Phasen erhalten, die bei einer Wärmebehandlung entstehen. Das Härteniveau ist dabei durch die Prozessbedingungen steuerbar und kann auch lokal im Bauteil angepasst werden. Eine zeit- und kostenintensive, nachgeschaltete Wärmebehandlung wird dadurch überflüssig.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT