Frankfurt a.M. / 13. November 2018 - 16. November 2018

formnext

Um beim additiven Fertigungsverfahren Laser Powder Bed Fusion (LPBF) auftretende Bauteilverzüge zu reduzieren oder die Verarbeitung rissanfälliger Werkstoffe zu ermöglichen, ist die Vorwärmung des Prozesses eine vielversprechende Möglichkeit.

Mit bisherigen Vorheizungskonzepten nimmt bei konstanter Vorwärmtemperatur die Temperatur in der Bearbeitungsebene mit zunehmender Bauhöhe ab. Im Rahmen des Forschungscampus Digital Photonic Production DPP wurden Vertical Surface Emitting Laser (VCSEL) der Firma Philips Photonics GmbH Aachen in eine LPBF-Laboranlage des Fraunhofer ILT integriert, um eine direkte Vorheizung der Bearbeitungsebene unabhängig von der Bauhöhe zu realisieren.

Neben der Präsentation des Prozesses an einem Modellaufbau, werden Produkte, die mit dem neuen Vorheizkonzept gefertigt wurden, auf der formnext 2018 präsentiert.

Mit dem Fraunhofer-Leitprojekt futureAM treibt die Fraunhofer-Gesellschaft die Weiterentwicklung der additiven Fertigung metallischer Bauteile systematisch voran. Dazu sind sechs erfahrene Fraunhofer-Institute im Bereich Additive Fertigung eine strategische Projektpartnerschaft eingegangen und haben sich zwei wesentliche Ziele gesetzt:

1. den Aufbau einer übergreifenden Kooperationsplattform für die hochintegrative Zusammenarbeit und die Nutzung der dezentral verteilten Ressourcen der Fraunhofer-Gesellschaft im Bereich Additive Manufacturing (AM)

2. die Schaffung der technologischen Voraussetzungen für eine praxisrelevante Steigerung von Skalierbarkeit, Produktivität und Qualität von AM-Prozessen für die Fertigung individualisierter Metallbauteile

Beispiele für die ambitionierten Projektziele sind:

eine neuartige Software zur automatisierten AM-Bauteilidentifikation und -optimierung

ein skalierbares LPBF-Anlagenkonzept mit Produktivitätssteigerung (Faktor > 10)

ein Verfahren sowie eine Systemtechnik zur Erzeugung ortsaufgelöster, maßgeschneiderter Multi-Materialeigenschaften

eine autonome Fertigungszelle für die Nachbehandlung von AM-Bauteilen

Die Kooperationsplattform wird nicht nur durch die intensive Zusammenarbeit in und zwischen den einzelnen Handlungsfeldern geschaffen, sondern insbesondere durch den Aufbau eines »Virtual Lab«. Aus diesem heraus werden unter Beteiligung aller Partner Technologie-Demonstratoren entwickelt.

Mit dem Laserauftragschweißen (LMD) strebt das Fraunhofer ILT die Qualifizierung neuer Werkstoffkonzepte an, die in der additiven Fertigung vorteilhaft eingesetzt werden können.

Aktuelle Forschungsthemen befassen sich mit dem Aufbau anspruchsvoller intermetallischer Legierungen wie Mo-Si bzw. V-Si sowie eutektischen Werkstoffkonzepten, bspw. innerhalb des Fe-Ti- und Ti-Al-Legierungssystems. Die prozessbedingt hohen Abkühlraten des LMD führen zu einer Verfeinerung des Gefüges, die in Kombination mit der eutektischen Erstarrungsmorphologie zu einer Erhöhung von Festigkeit und Duktilität führen.

Darüber hinaus bietet Laserauftragsschweißen die Möglichkeit zur schnellen Entwicklung neuer Legierungen für die additive Fertigung, da durch nahezu beliebige Freiheitsgrade bei der Pulverzusammensetzung und dank des kleinen Pulvermaterialbedarfs für das Verfahren, Werkstoffkombinationen in großer Anzahl und Variation erprobt werden können.

In vielen Fällen fehlt es Anwendern an verlässlichen Tools zur realitätsnahen Kalkulation von Prozesszeiten und Bauteilkosten für das LPBF-Verfahren. Verfügbare Software oder Online-Plattformen berücksichtigen typischerweise das Bauteilvolumen und theoretische Umschmelzraten, vernachlässigen dabei allerdings wichtige Einflussfaktoren wie Anlagentyp, Stützstrukturen, Bauteilorientierung und Verfahrensparameter. Dies führt zu signifikanten Abweichungen zwischen berechneten und in der Realität erzielbaren Kennwerten.

Das Fraunhofer ILT präsentiert auf der formnext 2018 ein Softwaretool, mit dem Anwender in kurzer Zeit präzise Kalkulationen von Prozesszeiten, Stückzahlen und Bauteilkosten für ihre mittels LPBF gefertigten Bauteile erstellen können. Der Funktionsumfang ist dabei an die Anforderungen des Nutzers anpassbar und die Software durch ihren einfachen Aufbau gleichermaßen für erfahrene Anwender wie auch für Einsteiger geeignet.

Das Laserauftragschweißen (LMD) mit drahtförmigen Zusatzwerkstoffen ist eine Alternative zum LMD mit pulverförmigen Zusatzwerkstoffen.

Für einige Anwendungen sind unter anderem der auftretende Overspray, der Pulverwirkungsgrad, die unzureichende Qualität des Pulvers oder Verschmutzungen von Bauteil und Systemtechnik Ausschlusskriterien für das LMD mit pulverförmigem Zusatzwerkstoff. Typischerweise erfolgt die Drahtzufuhr lateral, so dass eine richtungsunabhängige Bearbeitung nicht möglich ist.

Am Fraunhofer ILT wurde für das LMD ein kompakter Bearbeitungskopf mit einem Gewicht von fünf Kilogramm entwickelt, der mit einer koaxialen Drahtzufuhr eine richtungsunabhängige 3D-Bearbeitung ermöglicht. Dieser Bearbeitungskopf wird in diversen Projekten für das Auftragen von Eisen-, Aluminium-, Nickel- und Titan-Basislegierungen verwendet.

Im Rahmen des International Center for Turbomachinery Manufacturing (ICTM Aachen) wird die Prozessentwicklung für die im Turbomaschinenbau relevanten Nickelbasis- und Titanlegierungen, IN718 und TiAl6V4, durchgeführt.

Das Fraunhofer ILT hat das »TwoCure«-Verfahren zur industriereifen Maschinentechnik weiterentwickelt. Mithilfe des harzbasierten 3D-Drucks lassen sich Kunststoffbauteile dabei ohne stützende Strukturen in großen Stückzahlen in einem automatisierten Prozess produzieren.

Das »TwoCure«-Verfahren arbeitet ähnlich wie die Stereolithographie mit photolithographischer Belichtung, die das schichtweise Aushärten flüssiger Harze bewirkt. Bisher waren hier Stützstrukturen unumgänglich, weil die oft filigranen Kunststoffbauwerke gestützt werden und an eine Bauplattform angebunden sein müssen. Diese Stützstrukturen sind nun nicht mehr notwendig.

Für das »TwoCure«-Verfahren spricht nicht nur der 3D-Druck ohne Stützen: Es ermöglicht darüber hinaus eine Positionierung der Bauteile ohne Anbindung an die Bauplattform. Der Anwender kann 3D-Komponenten direkt im Bauraum an beliebigen Stellen aufbauen.

Stage 2

11.15 AMable - Support for European SME's in the Uptake of Additive Manufacturing

Ulrich Thombansen, Fraunhofer ILT, Aachen (D)

15.00 VCSEL-Based Preheating for LPBF

Andreas Vogelpoth, Fraunhofer ILT, Aachen (D)

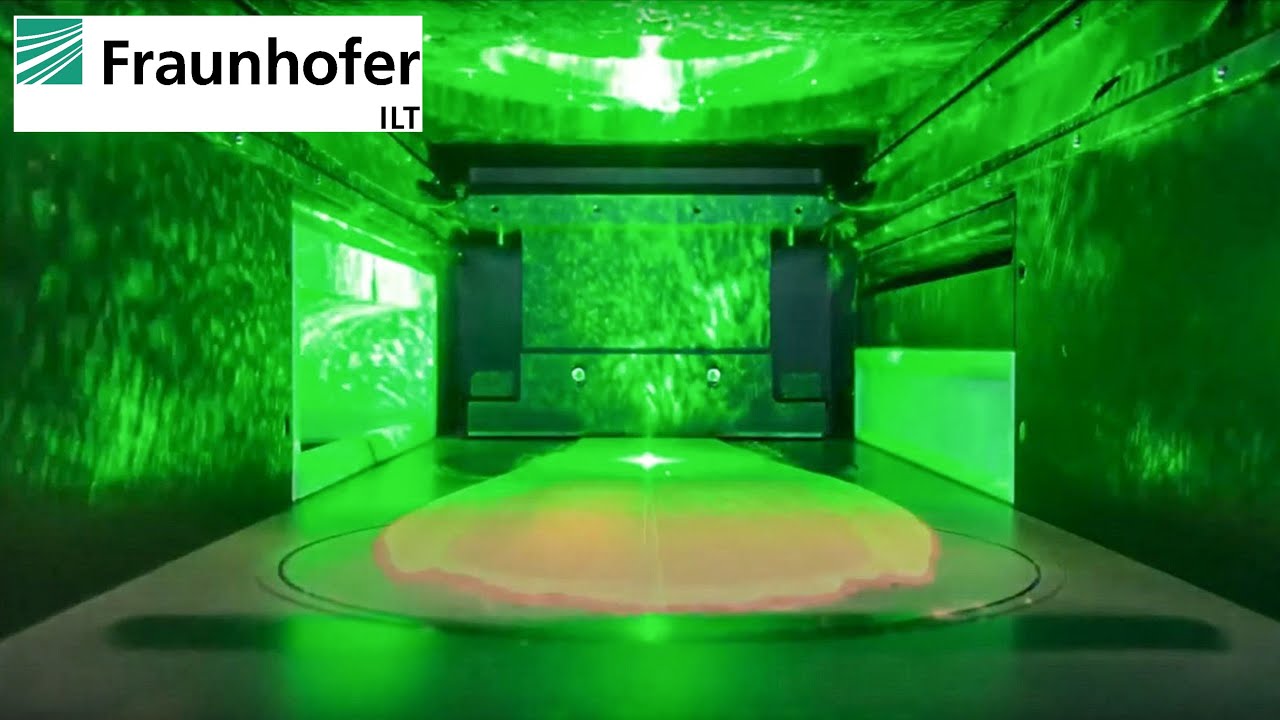

Das Fraunhofer-Institut für Lasertechnik ILT entwickelt eine Anlagentechnik und Prozessführung mit einer »grünen« Laserstrahlquelle für die Verarbeitung von reinem Kupfer im pulverbettbasierten, additiven Fertigungsverfahren Laser Powder Bed Fusion (LPBF). In dem von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen AiF »Otto von Guericke« e.V. und dem Deutschen Verband für Schweißen und artverwandte Verfahren DVS e.V. geförderten Vorhaben wird erstmalig die volle Leitfähigkeit von Reinkupfer in der additiven Fertigung erreicht.

Durch die Verwendung der grünen Laserstrahlung wird die Verarbeitung von reinem und elektrisch hochleitfähigem Kupfer ermöglicht. Im Vergleich zu Kupferlegierungen und anderen Werkstoffen weist reines Kupfer einen geringen Absorptionsgrad für die herkömmlich verwendete Strahlung mit einer Wellenlänge im Infrarotbereich auf. Unter anderem aufgrund der hohen Wärmeleitfähigkeit und geringen Viskosität der Schmelze stellt reines Kupfer eine Herausforderung für eine stabile Prozessführung im Umschmelzprozess LPBF dar. Mit konventioneller Prozessführung verarbeitete Kupferlegierungen weisen nach der additiven Fertigung derzeit maximal 80 Prozent der elektrischen Leitfähigkeit von reinem Kupfer auf. Für Anwendungen in der Elektrotechnik ist die Umsetzung der vollen Leitfähigkeit des Werkstoffes Kupfer jedoch notwendig, um effiziente, funktionale Bauteile zu entwickeln und die Vorteile der additiven Fertigung mit denen des Werkstoffes Kupfer zu kombinieren.

Die zur Verfügung stehenden und im grünen Wellenlängenbereich emittierenden Laserstrahlquellen wurden bezüglich Ihrer Eignung für den LPBF Prozess charakterisiert, bewertet und für eine erste Verfahrensparameterentwicklung genutzt. Eine systematische Variation der Verfahrensparameter sowie Anpassungen des Pulverwerkstoffes und der Schutzgasatmosphäre zeigen einen Einfluss auf die relative Werkstoffdichte und die erzielbaren Werkstoffeigenschaften. Durch Anpassung der Anlage und der Verfahrensparameter wird eine Verarbeitung von Reinkupfer mit einer relativen Werkstoffdichte von ca. 99,8 Prozent erreicht.

Durch einen kontrolliert reduzierten Sauerstoffanteil der Schutzgasatmosphäre in der Prozesskammer ist es möglich, Materialproben aufzubauen, die die volle spezifische Leitfähigkeit von Reinkupfer in der Höhe von 58 MS/m erzielen. Die erzielte Leitfähigkeit stellt eine Steigerung von ca. 20 Prozent im Vergleich zu bisher im LPBF-Verfahren verarbeiteten Kupferlegierungen dar. Die Legierungen standen im Fokus vorangegangener Entwicklungen am Fraunhofer ILT und finden derzeit zunehmende Verbreitung und Anwendung in der Industrie unter anderem für die Fertigung von Induktoren für die induktive Wärmebehandlung aber auch für einfache stromleitende Bauteilen mit besonderer Geometrie oder für die Fertigung geringer Losgrößen.

Zukünftige Entwicklungsarbeiten konzentrieren sich auf die Realisierung einer Prozessführung mit »grünem« Laserlicht, die eine wirtschaftliche Fertigung von Bauteilen aus Reinkupfer auch für das industrielle Produktionsumfeld erschließen. Neben der technologischen Machbarkeit spielen dort vor allem Produktivität, Wirtschaftlichkeit, realisierbare Detailauflösung sowie Integration in Fertigungsketten eine Rolle. Neben der Elektroindustrie ist eine solche Fertigungstechnologie auch für den Maschinen- und Anlagenbau sowie für die Automobilindustrie interessant. Die additive Fertigung von hochleitfähigem Kupfer kann neue Entwicklungen funktionsoptimierter Bauteile in anspruchsvollen Anwendungen hinsichtlich Wärmeübertragung und elektrischer Leitfähigkeit beflügeln.

Auf der formnext präsentiert das Fraunhofer ILT eine neue Entwicklung zum Laser Powder Bed Fusion von Kupferwerkstoffen. Mit dem pulverbettbasierten Verfahren und mit grüner Laserstrahlung lassen sich Bauteile additiv fertigen, die die besonderen Werkstoffeigenschaften von reinem Kupfer und insbesondere eine genauso hohe Leitfähigkeit aufweisen wie der Ausgangswerkstoff.

Auch die entsprechende Anlagentechnik und Prozessführung entwickeln die Aachener Wissenschaftler in diesem Projekt, das durch die Arbeitsgemeinschaft industrieller Forschungsvereinigungen AiF »Otto von Guericke« e.V. und dem Deutschen Verband für Schweißen und artverwandte Verfahren DVS e.V. gefördert wird.