Grenzüberschreitende Netzwerke für die Wasserstoffwirtschaft

Ein wichtiger Bestandteil der Konferenz war der Austausch über internationale Kooperationen, die für die Weiterentwicklung der Wasserstofftechnologie unverzichtbar sind. Dr. Dina Barbian vom eco2050 Institut für Nachhaltigkeit betonte in ihrem Vortrag die Notwendigkeit einer globalen Zusammenarbeit, um die Herausforderungen einer nachhaltigen Wasserstoffproduktion zu bewältigen. Sie betonte die Bedeutung von Kooperationen zwischen Ländern mit unterschiedlichen Ressourcen, um sowohl Wasserstoffproduktion als auch Transportinfrastrukturen effizienter zu gestalten.

Ein gutes Beispiel für internationale Zusammenarbeit stellte Robert McConville der Hysata Pty Ltd aus Unanderra, Australien, vor. Er war live aus Downunder zugeschaltet: Das Unternehmen will nach eigenen Angaben künftig mit ihren Kapillarelektrolyseuren den weltweit kostengünstigsten grünen Wasserstoff liefern. »Dieses Projekt zeigt die Bedeutung internationaler Zusammenarbeit, um große technologische Herausforderungen zu bewältigen«, betonte McConville. Solche Kooperationen fördern nicht nur technologische Innovationen, sondern treiben auch den Aufbau von Infrastrukturen für Produktion, Transport und Speicherung von Wasserstoff weltweit voran.

Innovationen für die industrielle Brennstoffzellenfertigung

Welche Fortschritte der Transport und vor allem die Speicherung von Wasserstoff macht, erläuterte Heiko Baumann vom Fraunhofer-Institut für Produktionstechnologie IPT. Auch Dr. Michael Rhode von der Bundesanstalt für Materialforschung und -prüfung, Berlin, sprach über die Herausforderungen bei der Herstellung von Elektrolyseuren, Brennstoffzellen, Speicher- und Verteilungssystemen. »Wasserstoff hat ganz eigene Anforderungen an Materialien, besonders hinsichtlich Korrosionsbeständigkeit und Temperaturwechsel.«

Dr. Benjamin Hertweck von Hugo Kern und Liebers sprach über Laserschweißen und Stanztechniken zur Effizienzsteigerung in der Herstellung von Brennstoffzellen. Richard Steinbrecht von Lessmüller Lasertechnik aus München unterstrich in seinem Vortrag die Wichtigkeit, Laserprozesse kontinuierlich zu überwachen, um Fehler in der Produktion frühzeitig zu erkennen. »Es kommt am Ende des Tages auf die Präzision der Bipolarplatte an«, bekräftigte Stefan Kaiser von der ANDRITZ Kaiser GmbH.

Durch präzise und effiziente Laserschweißtechniken lassen sich Qualität und Konsistenz der Verbindungen verbessern, was besonders bei den filigranen Strukturen der BPP wichtig ist. Bereits kleinste Fehler in der Fertigung können zu einer signifikanten Beeinträchtigung der Leistung führen. »Fehler wie Schmelzanhäufungen entlang der Schweißnaht sind bei hohen Geschwindigkeiten häufiger – durch Process Monitoring können wir diese frühzeitig erkennen und beheben«, machte Elie Haddad vom Fraunhofer ILT deutlich.

Labor für praxisorientierte Forschung und Industriekooperationen

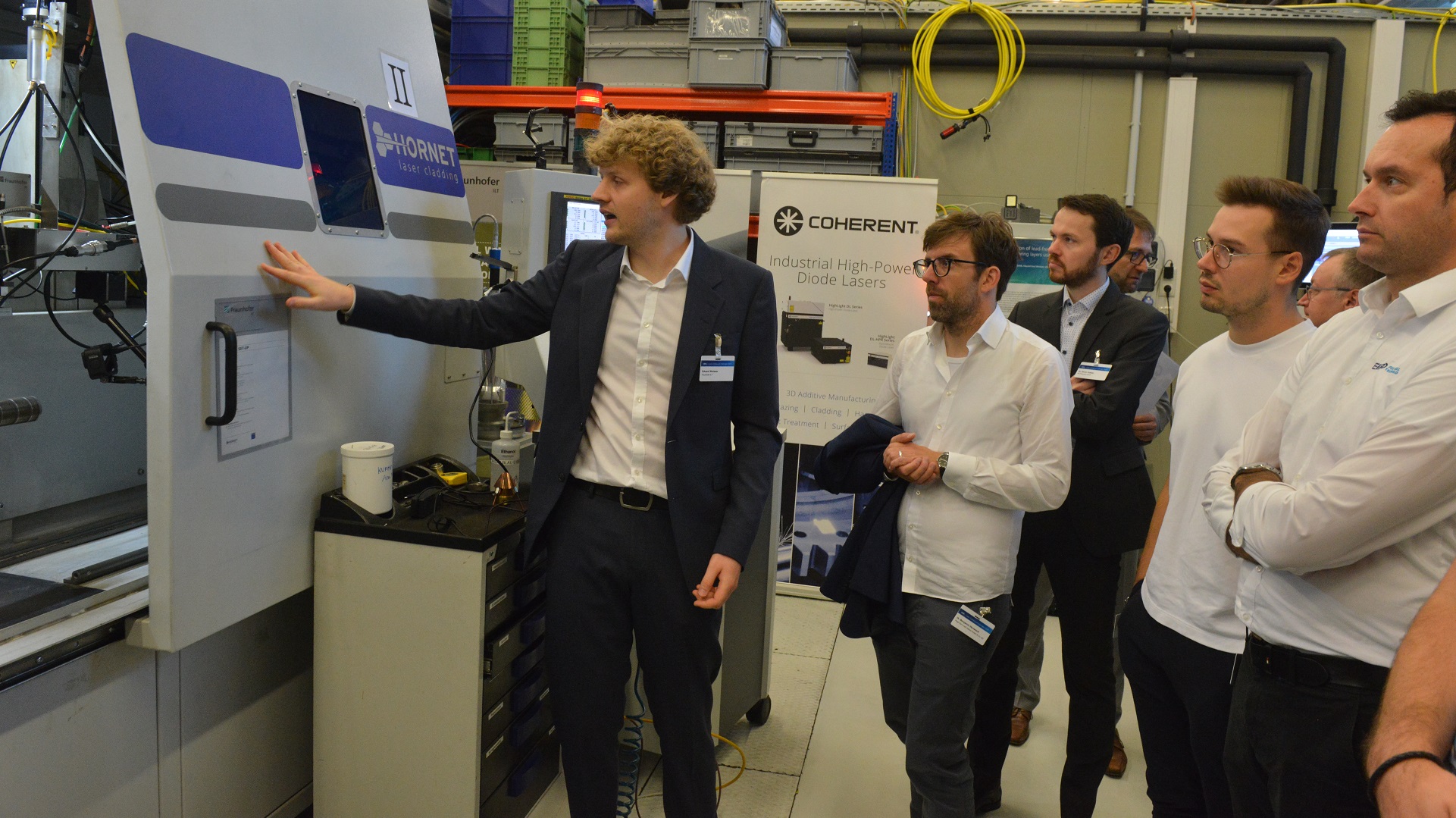

Nachdem es am Dienstagvormittag bereits Laborführungen im Fraunhofer ILT gab, erkundeten die Teilnehmenden am Nachmittag das HydrogenLab. Das Laserinstitut hat dort optimale Bedingungen geschaffen, um die Brennstoffzelle von den Grundlagen bis zur Serienreife zu entwickeln. Das praxisorientierte Umfeld des HydrogenLab ist auf interdisziplinäre Zusammenarbeit ausgelegt und bietet optimale Bedingungen für öffentliche Projekte und Industriekooperationen.

»Einmal mehr hat das diesjährige LKH2 gezeigt, dass die Zusammenarbeit zwischen Instituten und Unternehmen gerade für die Abbildung der gesamte Fertigungs- und Prozesskette in der Wasserstofftechnologie essentiell ist,« resümiert Alexander Olowinsky. »Dabei spielen die Laserprozesse von der Werkzeugtechnik über das Schneiden und Schweißen bis zu Oberflächenfunktionalisierung auch und gerade unter energetischen Gesichtspunkten eine entscheidende Rolle. Ich freue mich jetzt schon auf Berichte zu Fortschritten und neuen Anwendungen im kommenden Jahr.«

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT