Die Vorteile des Laser-Diode-Floating-Zone-(LDFZ)-Verfahrens

In der modernen Elektrotechnik müssen relativ große Leistungen schnell geschaltet werden. Die Elektronik dafür basiert auf Wide-Bandgap-Halbleitern wie zum Beispiel Galliumoxid (Ga2O3). Mit einem Schmelzpunkt von etwa 1.800 °C lässt sich dieses Material aus der Schmelze züchten und somit einfacher herstellen als andere Wide-Bandgap-Halbleiter wie Siliziumcarbid (SiC) oder Galliumnitrid (GaN), die mittels aufwändiger Gasphasenabscheidung gezüchtet werden. Um Galliumoxid-Kristalle herzustellen, werden bislang vor allem tiegelbasierte Methoden wie das Czochralski- oder das Edge-Defined-Film-Fed-Growth (EFG) Verfahren genutzt. Dabei ist die Reinheit des Kristalls durch die Diffusion des Tiegelmaterials allerdings beschränkt.

Eine Verunreinigung der Schmelze lässt sich vermeiden, indem man die Wärme nicht über den Tiegel, sondern in Form von Strahlung zuführt. Dadurch wird das polykristalline Ausgangsmaterial zu einem hochreinen Einkristall umgeschmolzen. Natürlich lässt sich das auch mit Heizlampen erreichen. Im Gegensatz zu Heizlampen emittiert der Laser seine Strahlung langzeitstabil und nur in eine Richtung, wodurch der Wärmeeintrag deutlich zuverlässiger und zielgenauer erfolgt. Außerdem lässt sich beim Laser das Strahlprofil in Bezug auf den Heizprozess optimieren. Die möglichen Kristalldurchmesser skalieren hierbei mit der Heizleistung, so dass in den letzten Jahren immer stärkere Lasersysteme für das laserdiodengestützte Zonenschmelzverfahren LDFZ (Laser Diode Floating Zone Method) genutzt wurden.

Auf die Optik kommt es an

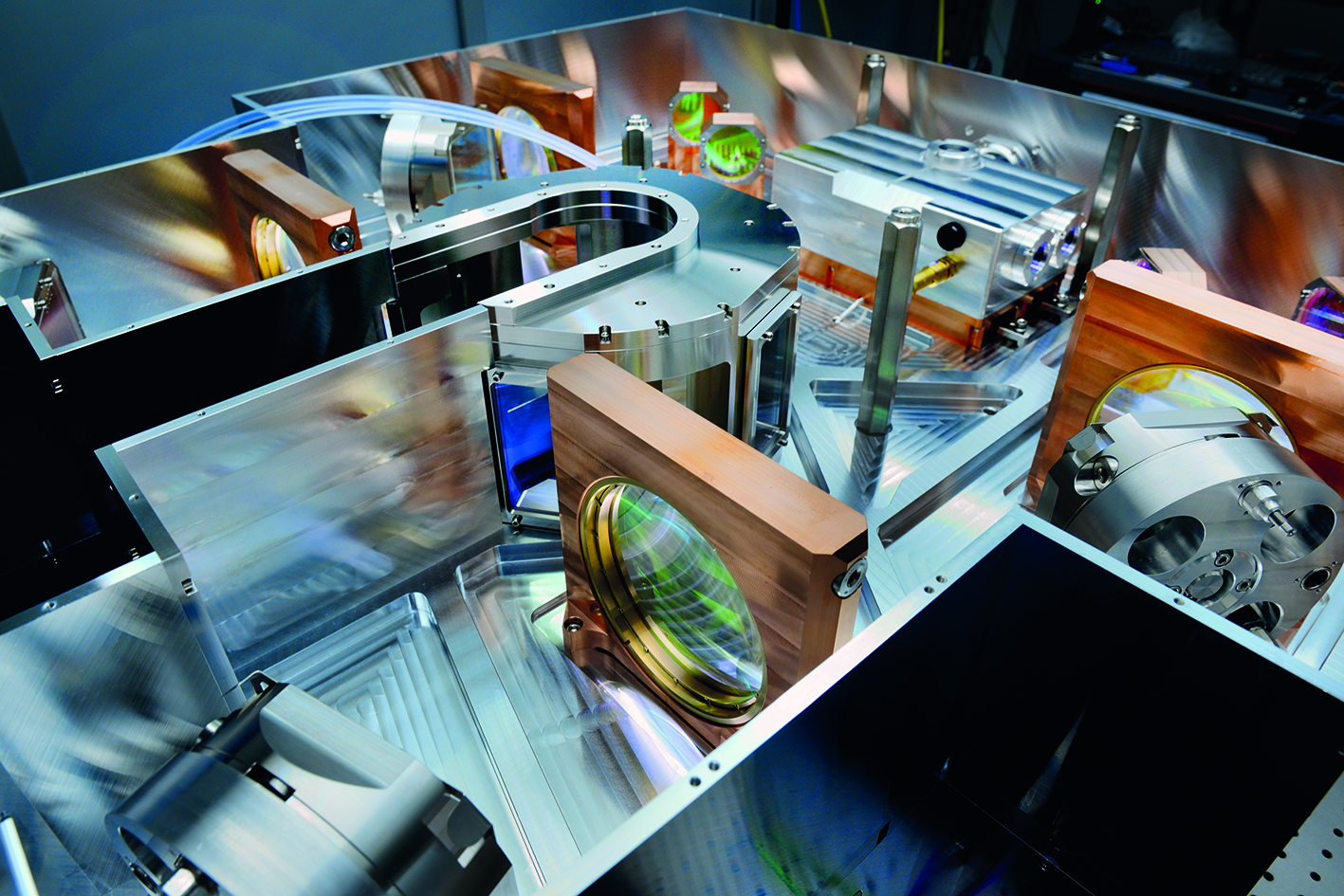

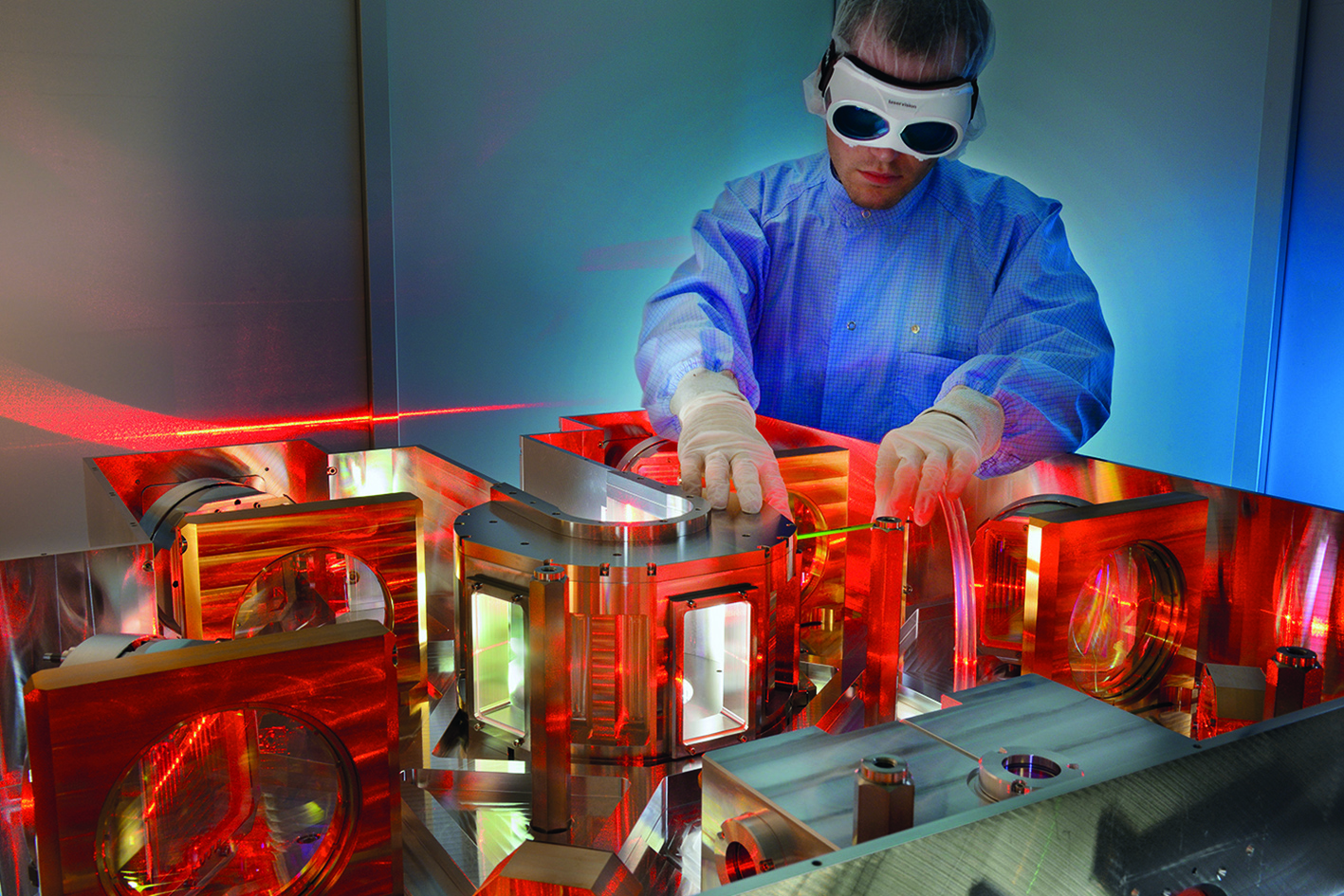

Laserleistungen von mehr als 5 kW sind für die Kristallzüchtung neu, bislang werden vergleichbare Leistungen bei etablierten Lasermaterialbearbeitungsprozessen, beispielsweise zum Schneiden und Schweißen, eingesetzt. Die Optiken dafür müssen sorgfältig ausgelegt und gekühlt werden, da schon kleine Verluste von unter einem Prozent bei längerem Einsatz zur Zerstörung der Optik führen können. Am Fraunhofer ILT in Aachen wurde dementsprechend eine wassergekühlte Hochleistungsoptik speziell für das LDFZ-Verfahren entwickelt. Mit dieser Optik wird die vom Laser emittierte Strahlung zunächst in fünf Teilstrahlen mit je maximal 4 kW aufgeteilt. Über große, wassergekühlte Spiegel werden die Teilstrahlen dann so umgelenkt, dass sie um genau 72 Grad versetzt den Kristall in der Mitte des Aufbaus gleichmäßig erhitzen.

Aufgebaut und charakterisiert wurde die Optik in Aachen, anschließend wurde sie zu den Projektpartnern nach Japan überführt. Ihre Installation fand pandemie-konform statt, der Aachener Projektleiter Dr. Martin Traub ist zufrieden: »Eine Inbetriebnahme per Videokonferenz war ein echtes Novum, hat aber gut funktioniert. Die Testphase lief erfolgreich und das System wurde bis zum geplanten Projektende zuverlässig betrieben.«

Deutsch-japanische Spitzenforschung

Projektpartner Dr. Toshimitsu Ito vom National Institute of Advanced Industrial Science and Technology (AIST) in der japanischen Wissenschaftsstadt Tsukuba hat bereits viel Erfahrung mit dem LDFZ-Verfahren gesammelt. Bei kleineren Laserleistungen ließen sich Galliumoxid-Kristalle bis zu einem Durchmesser von 12 mm herstellen. Mit dem neuen 20 kW-System soll sich der Durchmesser signifikant steigern lassen. Nach der Inbetriebnahme und ersten Tests zur Aufschmelzung des Galliumoxid-Rohmaterials wurden Kristallzuchtexperimente am AIST mit dem neuen LDFZ-System durchgeführt. Ergebnisse dieser Untersuchungen werden in Kürze veröffentlicht, so viel lässt sich aber schon jetzt sagen: Es gelang den Projektpartnern, Kristalle mit einem Durchmesser von bis zu 30 mm zu züchten – die größten Galliumoxid-Kristalle, die bisher mit einem tiegelfreien Züchtungsverfahren hergestellt wurden!

Das Projekt wurde sowohl von japanischer als auch von deutscher Seite gefördert. Die Fraunhofer-Gesellschaft unterstützt den Aufbau einer langfristigen Partnerschaft mit exzellenten Forschungsinstituten im Ausland mit einem Programm zum »International Cooperation and Networking«, kurz ICON.

Zukünftig soll die Eignung des Verfahrens zur Herstellung anderer Metalloxide untersucht werden. Im Rahmen des vom BMBF geförderten Forschungsprojekts HIPEQ beispielsweise soll das Verfahren zur Herstellung von optischen Kristallen eingesetzt werden.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT