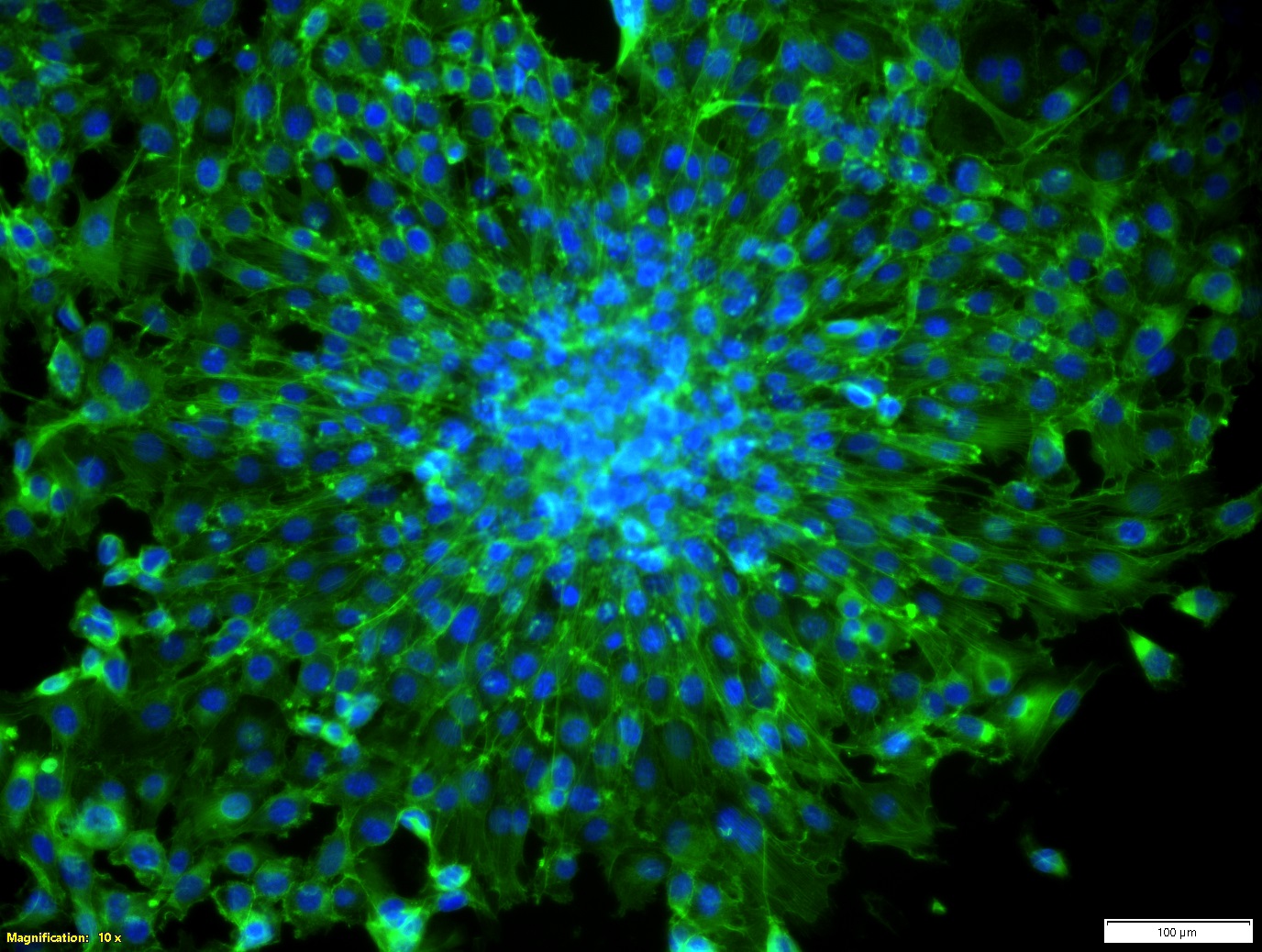

Pluripotente Stammzellen sind der Schlüssel zur personalisierten Medizin. Wenn es gelingt, sie aus Blut- und Gewebeproben zu isolieren, lassen sich daraus Zelltypen verschiedener Gewebearten nachzüchten. Diese Zellkulturen ermöglichen individuelle Wirkstoff- und Unverträglichkeitstests außerhalb des Körpers und sind ein wertvolles Werkzeug bei der Entwicklung hochspezifischer personalisierter Therapien. Doch um die personalisierte Behandlung in der klinischen Routine zu etablieren, bedarf es effizienter Verfahren zum Isolieren der pluripotenten Stammzellen. Daneben ist auch die Pharmaforschung auf der Suche nach Verfahren, um so genannte High-Producer-Zellen für die Wirkstoffentwicklung aus polyklonalen Kulturen zu separieren und in monoklonale Kulturen zu transferieren, ohne die Zellvitalität oder Teilungsfähigkeit dabei zu beeinträchtigen. Auch Kliniken mussten in der Pandemie erkennen, dass die verfügbaren Verfahren zur Isolation und Analyse von (Immun-)Zellen aus Patientenproben ihre Labore an Kapazitätsgrenzen bringen.

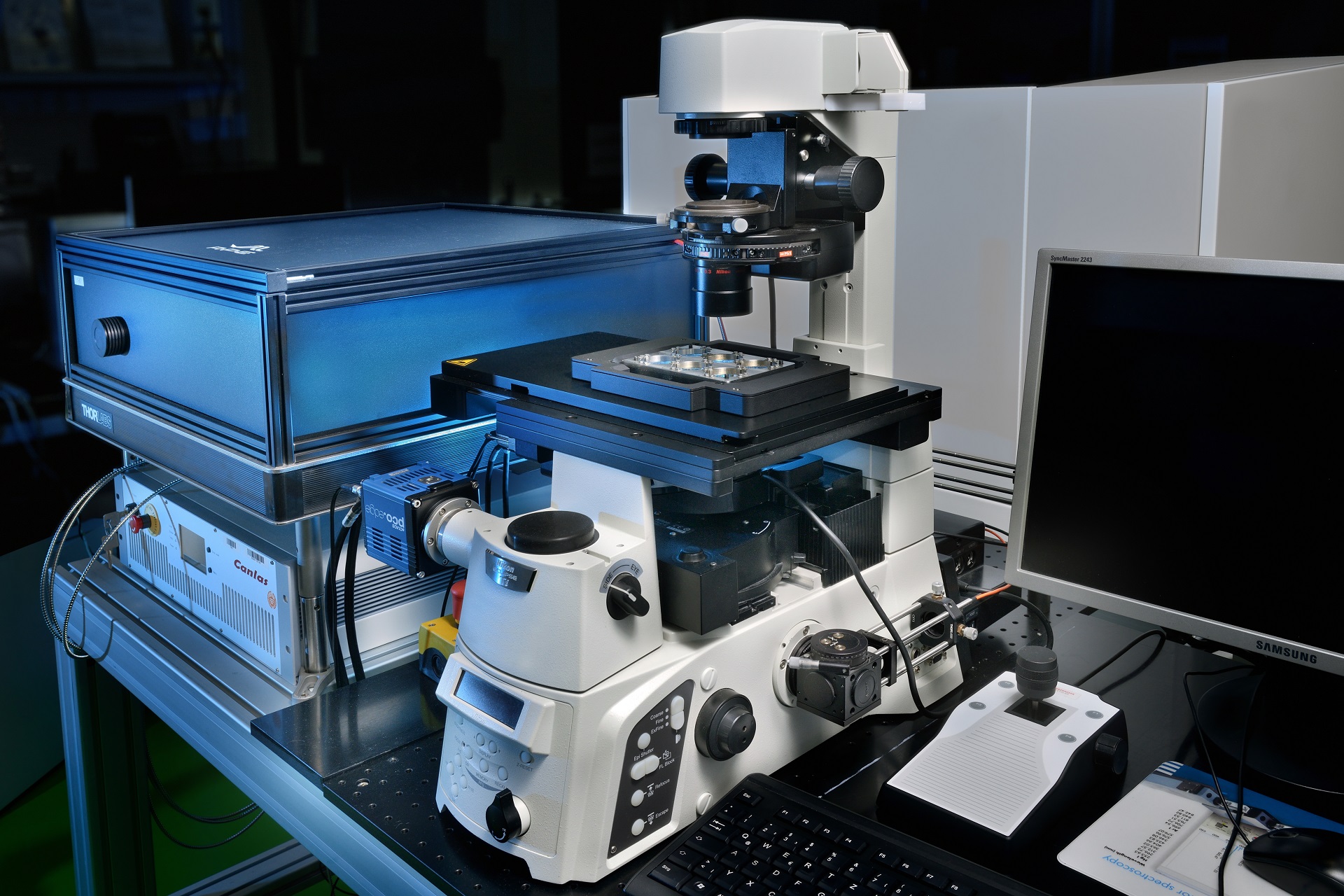

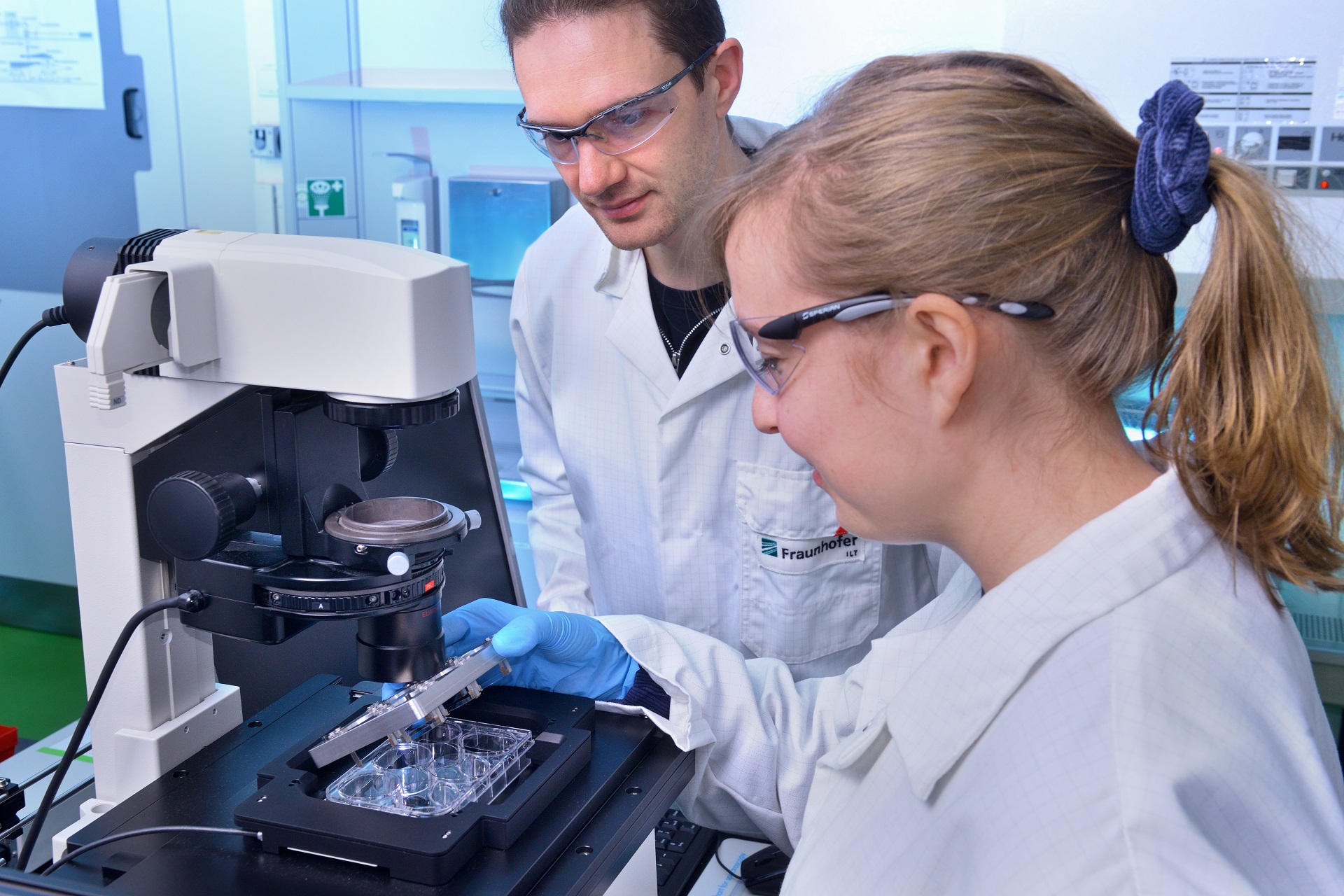

Die Fraunhofer-Institute für Lasertechnik ILT und für Produktionstechnologie IPT stellen auf der Weltleitmesse für Labortechnik, Analytik und Biotechnologie, analytica ‘24, (9. bis 12. April 2024) ein Gerät vor, welches dank vollautomatisierter Zellsortierung und -isolation für eine deutliche Effizienzsteigerung sorgt. Das LIFTOSCOPE integriert einen KI-gestützten Hochdurchsatzprozess in ein marktübliches inverses Mikroskop, das über eine Hochgeschwindigkeitskamera und eine Blitzlichtquelle verfügt. Um Zellen binnen Mikrosekunden zu identifizieren und mit Überlebensraten von über 90 Prozent auf Mikrotiterplatten zu transferieren, vereint das LIFTOSCOPE gleich drei Hightech-Prozesse in einem Gerät.

Mit KI und Laser zur vollautomatisierten Zellselektion

Das Projektteam hat den am Fraunhofer ILT entwickelten, patentgeschützten MIR LIFT-Prozess direkt in den Strahlengang des Mikroskops integriert. Ein daran angebundenes Kamerasystem liefert hundert hochaufgelöste Bilder pro Sekunde. In diesen Bilddaten identifiziert die am Fraunhofer IPT entwickelte KI auf Basis semantischer Segmentierung die gesuchten Zelltypen. Die KI kann hierfür auf das Erkennen von pluripotenten Stammzellen, ebenso wie von High-Producer-Zellen oder Immunzellen trainiert werden. Zudem ermittelt die KI die exakte Position und Schwerpunkte der Zellen. Im MIR LIFT-Verfahren werden sie dann mit Raten von bis zu 100 Hertz eine nach der anderen auf eine Mikrotiterplatte transferiert. »Je nach Zelltyp überleben bis zu 100 Prozent aller Zellen diese Prozedur«, erklärt Dr. Nadine Nottrodt, Gruppenleiterin Biofabrikation, die das gemeinschaftliche Entwicklungsprojekt seitens des Fraunhofer ILT gemeinsam mit Projektleiter Richard Lensing begleitet.

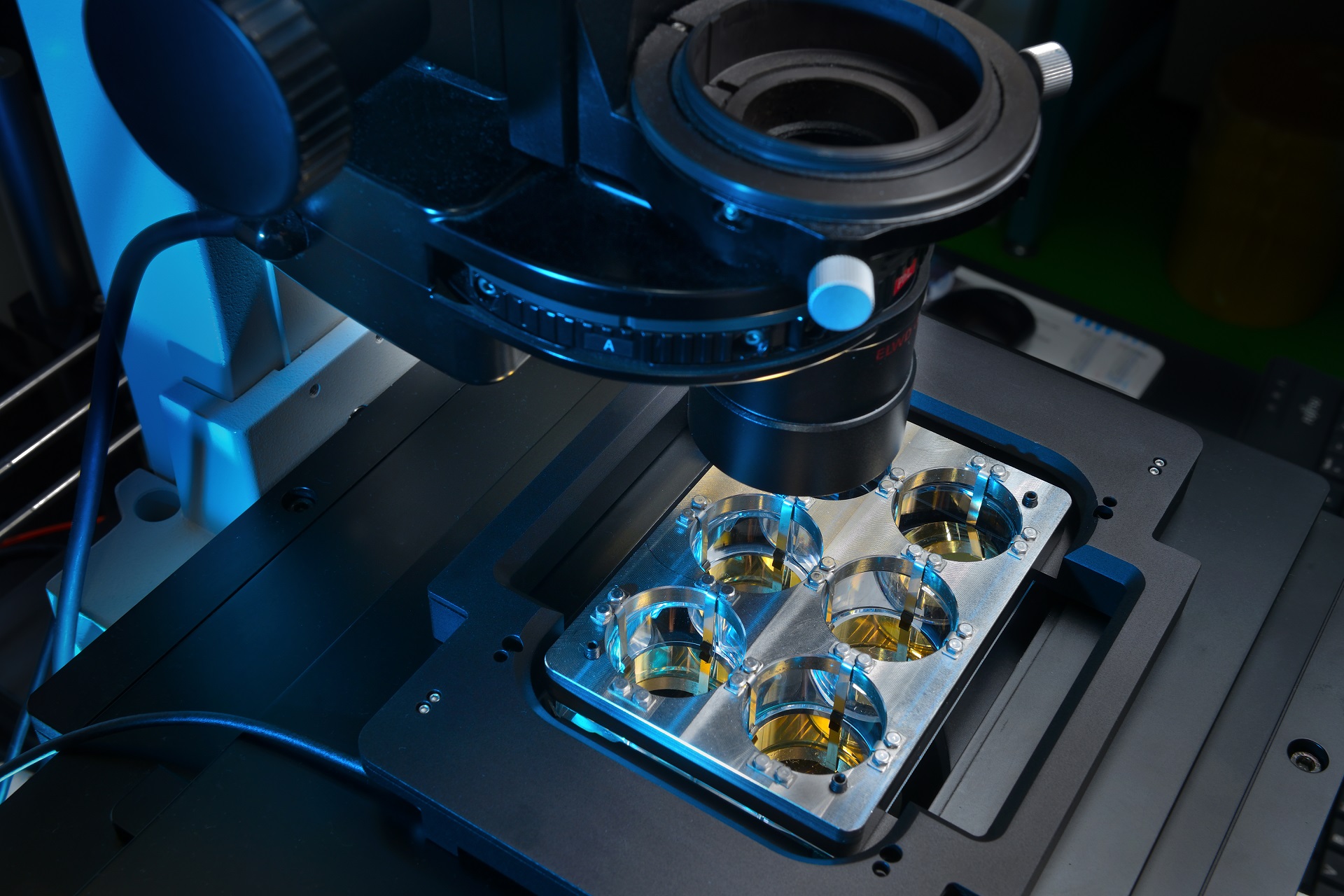

Das LIFT-Verfahren selbst ist faszinierend einfach. Ein neun Nanosekunden kurzer Laserpuls mit wenigen Mikrojoule Pulsenergie genügt, um das flüssige Medium direkt unter der anvisierten Zelle zur Bildung einer Dampfblase anzuregen. Die zuvor enzymatisch aus ihrem Verbund gelöste Zelle wird von der Blase kurz angehoben. Sobald die Blase kollabiert, bildet sich ein Sog, der die Zelle in das Kulturgefäß der Mikrotiterplatte spült. »In den Proben sind die Zellen zufällig verteilt. Daher fährt unser System ein vorgegebenes Raster ab und transferiert Zellen, die sich jeweils im Umkreis von 50 Mikrometern um den Fokuspunkt befinden«, erklärt Lensing. Dort könne das LIFTOSCOPE die Zellen in dem hochpräzisen, optisch überwachten Laser-Prozess exakt ansteuern und transferieren. Bei Bedarf lasse sich der LIFT-Prozess mit fluoreszierenden Markern kombinieren, um spezifische Zellen zu identifizieren. Doch auch ohne Additive funktioniert das Verfahren robust. Das hat zweierlei Gründe: Einerseits gewährleistet die präzise Lokalisation durch die KI, dass die Zellen tatsächlich von dem Jet erfasst und in die Mikrotiterplatten befördert werden. Zum anderen ist es dem Fraunhofer ILT durch kontinuierliche Weiterentwicklung des LIFT-Verfahrens gelungen, die anfangs benötigten metallischen Absorber aus dem Prozess zu eliminieren. Durch den Einsatz eines Mid-Infrarot-Lasers mit 2940 Nanometern Wellenlänge wird nun das ohnehin im System befindliche Wasser direkt angeregt, während die Polymere der Probenträger diese Wellenlänge nicht oder kaum absorbieren.

Kontinuierliche Bewegung versus Stop-and-Go-Prozess

Das Ziel des Projektteams ist es, die vollautomatisierte Zellerkennung und den LIFT-Prozess im Sinne hoher Durchsätze zu verstetigen und die Gesamtprozesszeit für eine komplette Mikrotiterplatte auf zehn Minuten zu begrenzen. Das setzt für die Bildgebung wie auch für die Positionierung des Laserfokus im Prozesstakt eine hochpräzise Aktorik voraus. Mit dieser wird einerseits die benötigte Bildauflösung für die KI-gestützte Zellerkennung und -vermessung und andererseits die auf 25 Mikrometer genaue Positionierung des Laserfokus direkt unterhalb der Zelle gewährleistet. Binnen 200 Mikrosekunden ist ein Einzelzelltransfer abgeschlossen. Innerhalb von 100 Sekunden lassen sich mit dem LIFTOSCOPE 10.000 Zellen ansteuern und auf die Mikrotiterplatten transferieren.

Das Fraunhofer Team hat zwei unterschiedliche Strategien zur Bewegung der Zellkultur verfolgt. »Im Stop-and-Go-Betrieb ist vor und nach dem Zell-LIFT eine kurze Ruhephase einzulegen, weil jeder Halt hydrodynamische Strömungen in der Probe auslöst, die sich vor dem nächsten Zelltransfer erst beruhigen müssen«, berichtet Nottrodt. Zwar erlaube diese Strategie das Sortieren von Proben mit vielen verschiedenen Zellen und senke dadurch den Aufwand der Probenaufbereitung. Doch die Pausen gehen zulasten der Effizienz. Im kontinuierlichen Prozess, dem zweiten Ansatz, fährt das LIFTOSCOPE die Probenträger in einem je nach gesuchtem Zellentyp definierten Raster von bis zu 1600 Linien mit 50 Mikrometern Abstand ab – und transferiert in dieser fortlaufenden Bewegung jede Zelle, die in den Fokus gerät. Der Zeitvorteil dieser Methode wächst, je mehr Zellen transferiert werden. Schon bei 10.000 transferierten Zellen ist der kontinuierliche Prozess mehr als doppelt so schnell, bei 100.000 Zellen bereits um ein 20-faches schneller als der Stop-and-Go-Betrieb.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT