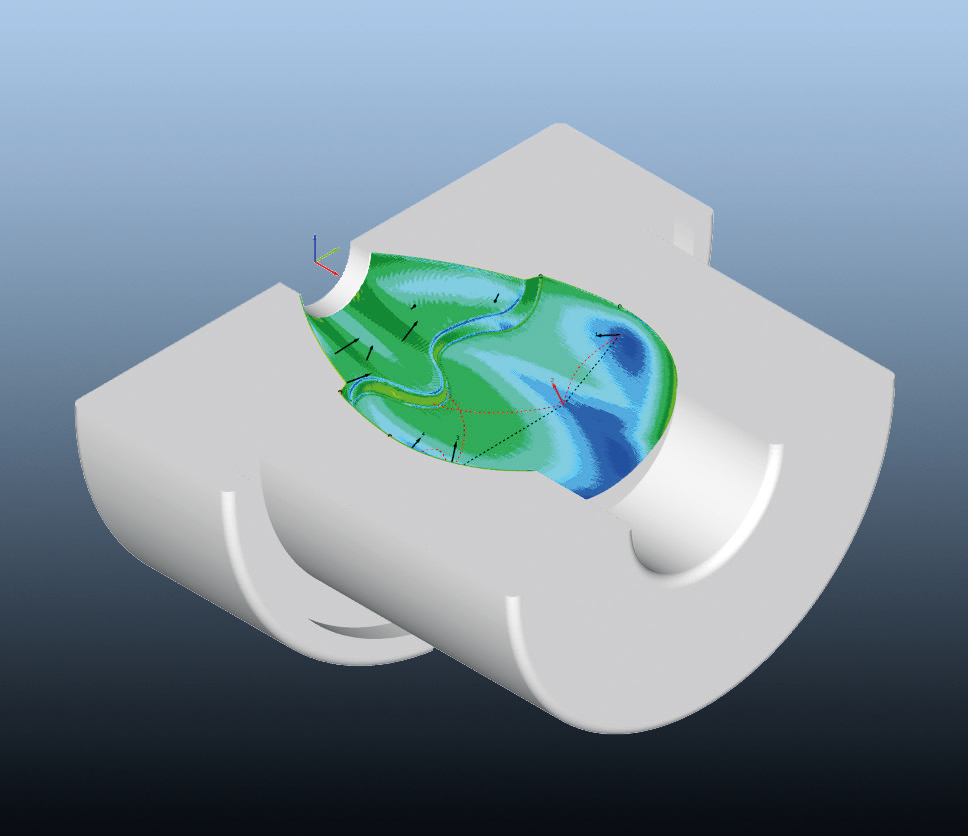

Computer Assisted Manufacturing (CAM) spielt eine wichtige Rolle in der Prozesskette der Lasermaterialbearbeitung. Basierend auf einem digitalen Modell des Werkstücks wird ein NC-Programm zur Steuerung der mechanischen Achsen und des optischen Systems erstellt. Für den Prozess Laserauftragschweißen (auch Laser Material Deposition, LMD) hat das Fraunhofer ILT die Software LMDCAM entwickelt. Diese Software ist ein leistungsfähiges Werkzeug für die Bahnplanung zur Reparatur und additiven Fertigung von Bauteilen und ist optimiert für die Verarbeitung großer Datenmengen (z. B. Messdaten).

Der Anwender kann umfangreich mit der Software interagieren und somit komplexe und individuelle Aufgabenstellungen lösen. Die resultierende Maschinenbewegung kann auf Kollisionen und Überschreitungen der Achsgeschwindigkeiten überprüft werden. Dazu wird in der Software die gesamte Maschinenbewegung simuliert. Mithilfe eines programmierbaren Postprozessors lassen sich die Bahnen als NC-Programme exportieren, wobei auch mehrachsige Systeme (z. B. Roboter) unterstützt werden. Der Geometriekern, auf dem LMDCAM basiert, eignet sich auch für die Bahnplanung weiterer Prozesse wie z. B. Laser Powder Bed Fusion (LPBF).

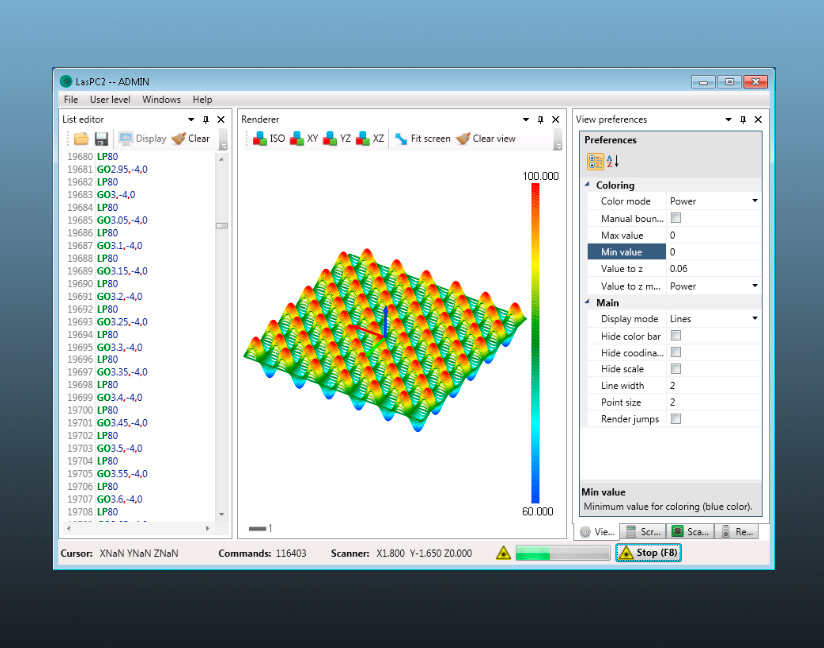

Für die Lasermikrostrukturierung werden galvanometrische Laserscanner zur dynamischen Strahlablenkung und Kurzpulslaser eingesetzt. Im Vergleich zum LMD-Prozess ist die Mikrostrukturierung ein subtraktives Verfahren, bei dem Material lokal abgetragen wird. Das Fraunhofer ILT hat die Software SliceGen entwickelt, die speziell auf den Laserstrukturierungsprozess abgestimmt ist. SliceGen berechnet Schicht für Schicht Bahnen auf Basis des CAD-Modells, wobei sich jede Schicht abhängig von dem Arbeitsvolumen des Laserscanners in mehrere Kacheln zerlegen lässt. Die Kacheln können beliebig verteilt werden, um sichtbare Grenzen zu vermeiden.

Darüber hinaus lassen sich auch Bahnen für eine Formkorrektur auf Basis von Messdaten generieren. Die Bahnen zur Entfernung des überschüssigen Materials werden hierbei auf Basis der gewünschten und gemessenen Topographie berechnet.

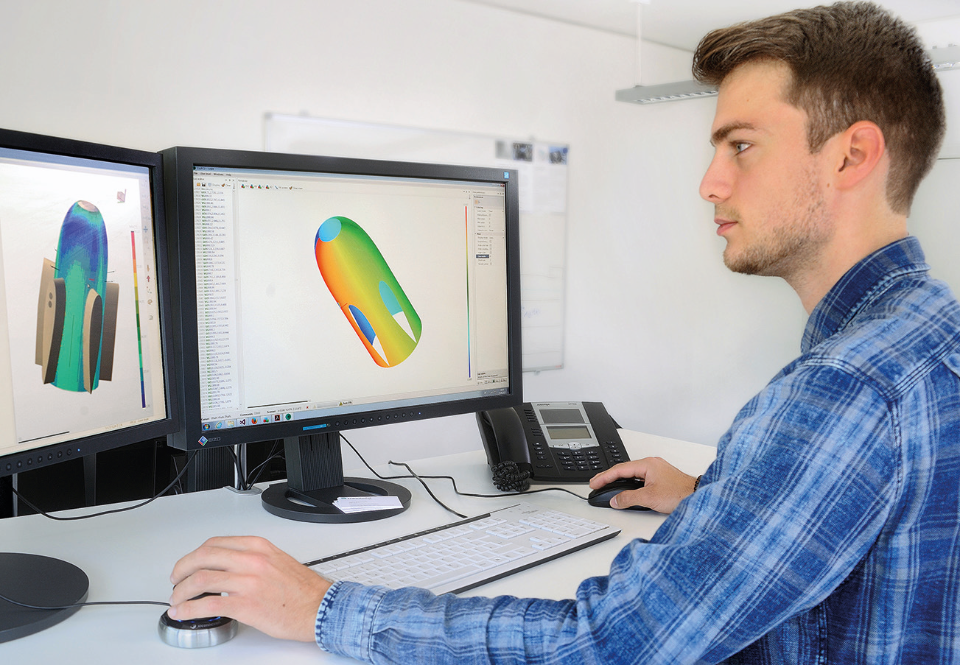

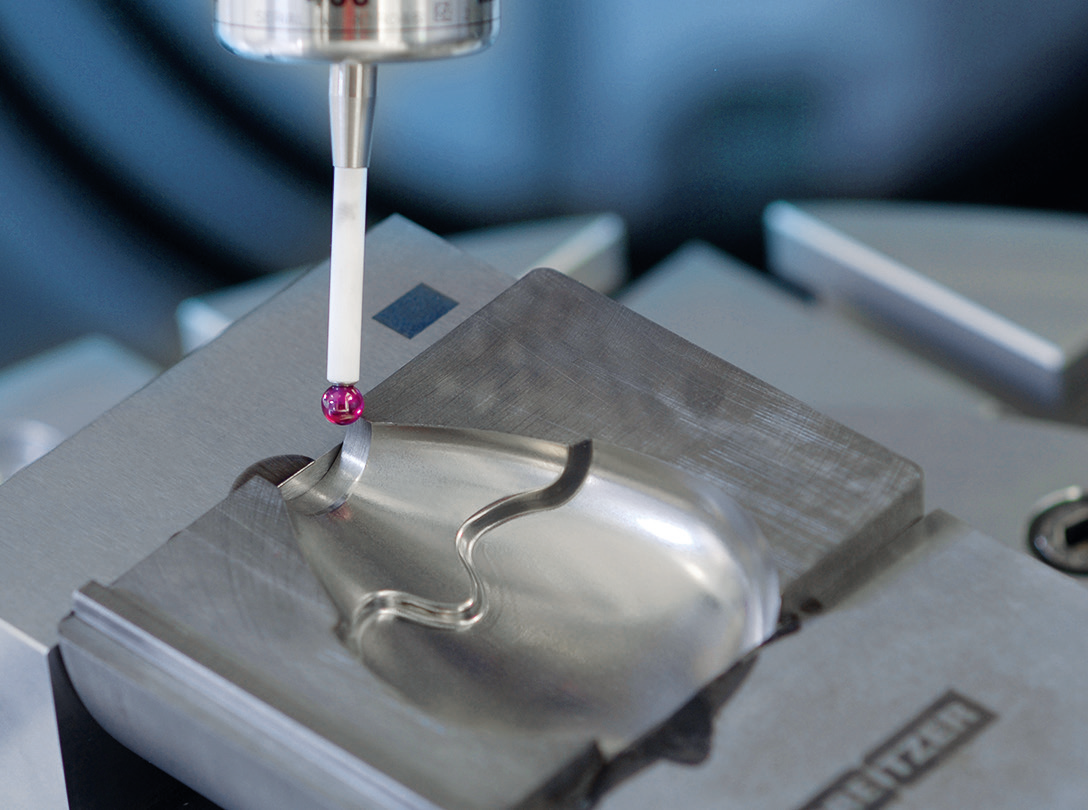

Für das Laserpolieren hat das Fraunhofer ILT die Software TP4 entwickelt, die Daten, die mit einer herkömmlichen CAM-Software erzeugt werden, in Bahnen zum Laserpolieren umwandelt. Wie bei der Laserstrukturierung wird auch bei diesem Verfahren ein Laserscanner eingesetzt. Die gesamte Bewegung wird in eine schnelle und langsame Bewegung aufgeteilt, die dem Laserscanner und dem Achssystem (i.d.R. 5-Achs-Maschine) entsprechen. Die Software berechnet die überlagerte Bewegung und generiert separate NC-Programme für den Laserscanner und die mechanischen Achsen. Die Programmierung in Werkstückkoordinaten wird ebenfalls unterstützt, was den Einsatz eines Messtasters ermöglicht. Zusätzlich sind in der Software mehrere Prozessstrategien implementiert, um konstante Prozessbedingungen auch auf gekrümmten Oberflächen zu gewährleisten.

Um den Anforderungen der verschiedenen Anwendungen und Maschinen gerecht zu werden, verfügt die Software über eine Datenbank, in der Prozessparameter und Daten zur Kinematik gespeichert sind.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT