»Im Fraunhofer-Cluster CAPS möchten wir klären, wie Hochleistungsstrahlquellen das Einsatzspektrum der UKP-Technologie erweitern können«, erklärt Dr. Dennis Haasler, Gruppenleiter Mikro- und Nanostrukturierung am Fraunhofer ILT. Mit entsprechenden Versuchen wird sein Team dieser Frage in den nächsten Monaten systematisch auf den Grund gehen. Im Zentrum steht dabei eine neue UKP-Strahlquelle von TRUMPF mit 1 kW mittlerer Leistung.

Im Zuge einer bilateralen Kooperation stellt das Unternehmen dem Fraunhofer ILT den neuen, für industrielle Einsätze konzipierten TruMicro 9000 zur Verfügung. Mit ihrem Vorstoß in den Kilowattbereich bietet diese Strahlquelle die vielfache mittlere Leistung der aktuell leistungsstärksten UKP-Laser für die Industrie. Auch ihre Pulsenergie von 10 mJ übersteigt das bisherige Niveau deutlich. Mit unter 900 fs Pulsdauer, zahlreichen Burst-Optionen und sehr hoher Strahlqualität von M² < 1,3 in Verbindung mit hoher Flexibilität bei verschiedenen Arbeitspunkten und den von TRUMPF-Industrielasern gewohnten Bedienstandards hat das System das Potenzial, jenen Produktivitätsschub in der UKP-Materialbearbeitung auszulösen, auf den viele Anwender warten. »Erstmals steht uns eine Kilowatt-Strahlquelle zur Verfügung, die wie etablierte UKP-Industrielaser der 200-W-Klasse performt«, erklärt Haasler. Mit seinem Team wird er nun evaluieren, wie die hochenergetischen Laserpulse für industrielle Fertigungs- und Veredlungsprozesse nutzbar sind.

Hohe Leistung basiert auf Kombination erprobter Technologie-Bausteine

»Durch die Kombination von erprobten Technologie-Bausteinen in der Verstärkerkette ist es uns gelungen, sowohl die maximale Einzelpulsenergie als auch die resultierende mittlere Leistung deutlich zu steigern«, berichtet Steffen Rübling, Produktmanager für die UKP-Laser der TruMicro-Familie bei TRUMPF. Dass die neue Strahlquelle trotz ihrer beeindruckenden Leistung die UKP-typische Strahlqualität erreicht, liegt laut Rübling daran, dass das Entwicklungsteam auf einen umfassenden Erfahrungsschatz zugreifen konnte: TRUMPF bietet UKP-Laser verschiedener Leistungsklassen an, denen jeweils unterschiedliche Verstärkertechnologien zugrunde liegen, darunter Faser-, Scheiben- und Slab-Verstärker. Neben dieser Technologie-Vielfalt innerhalb des UKP-Portfolios kommen dem Team Erkenntnisse aus der Komponentenentwicklung für Dauerstrich (CW)- und Kurzpuls-Laser zugute. So war der Hauptverstärker des neuen TruMicro 9000 – eine so genannte Multi-Pass-Zelle – ursprünglich für die Verstärkung von Nanosekundenpulsen im Leistungsbereich von 3 kW im Einsatz. Das Übertragen solcher erprobter Technologiebausteine auf die UKP-Strahlquelle hat dafür gesorgt, dass diese auf Anhieb industriellen Anforderungen genügt. Mit dieser stabilen Quelle kann das Fraunhofer ILT nun deren Anwendungspotential erkunden.

Auf die richtigen Prozessstrategien wird es ankommen

Im Zentrum wird dabei die Frage stehen, mit welchen Prozessführungsstrategien und Systemauslegungen sich die hohe mittlere Leistung optimal für die Bearbeitung der jeweiligen Werkstücke nutzen lässt. Dafür stehen im Labor des Fraunhofer ILT mehrere Versuchsaufbauten bereit, mit denen das Team den hohen Leistungs- und Energieinput der Strahlquelle im Sinne einer effektiven und zugleich schonenden Bearbeitung auf die Bauteiloberflächen lenken kann. Dabei kommt ein zentraler Vorteil von UKP-Verfahren zum Tragen: Ihre Femto- oder Pikosekundenpulse bündeln zwar sehr viel Energie, doch dank ihrer Kürze bleibt die thermische Belastung des Materials dennoch minimal.

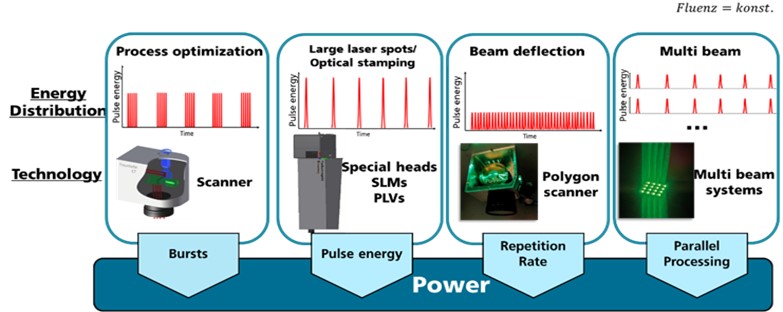

Durch den Eintritt in den kW-Leistungsbereich und die hohe Pulsenergie bieten sich Strahlteilungs- und Strahllenkungsstrategien an, die stark erhöhte Produktivität durch die Parallelisierung der Bearbeitungsprozesse versprechen. Um das nachzuweisen, setzt Haaslers Team auf die vier in Abbildung 4 schematisch dargestellten systemtechnischen Ansätze: Der einfachste Ansatz ist der mit konventionellen Galvoscannern umsetzbare Burst-Modus. Hier wird die hohe Energie der Femtosekunden-Pulse auf bis zu acht Einzelpulse verteilt. Daneben setzen die Forschenden spezielle Systemtechnik und optische Strategien zur Strahlformung und ultraschnellen Strahlablenkung oder für die Parallelisierung von Bearbeitungsprozessen ein. »Wir brauchen die unterschiedlichen Ansätze, um herauszufinden, mit welcher Strategie wir für die jeweilige industrielle Anwendung die höchste Produktivität erreichen«, erklärt Haasler. So sei etwa beim selektiven Abtrag der Polymerschichten von Compound-Bipolarplatten eine andere Systemtechnik gefragt als bei der punktuellen Entfernung von Aktivmaterialschichten auf Batterieelektroden für deren Kontaktierung oder bei der Mikrostrukturierung von Metalloberflächen.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT