Videos Abtragen und Fügen

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyCarboLase – Photonics meets textile engineering

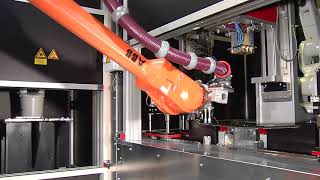

Carbonfaserverstärkte (CFK) Bauteile werden normalerweise mit Verbindungselementen montiert, die in das ausgehärtete und anschließend gebohrte CFK-Bauteil eingeklebt werden. Durch die Integration der Verbindungselemente in den textilen Vorformling – dem sog. Preform – und ein gemeinsames Härten zum finalen CFK-Bauteil können Fertigungsprozessketten verkürzt werden. Hierfür sind hochpräzise Aussparungen im Textil erforderlich. In dem OP.EFRE geförderten NRW-Projekt CarboLase wird hierzu erstmalig die Lasermaterialbearbeitung in das automatisierte Preforming integriert. Ein Novum stellt der Einsatz eines materialschonenden Ultrakurzpulslasers dar, der die Textilien bearbeitet, ohne diese thermisch zu schädigen. Mit der Zusammenführung der Technologien in einer flexiblen Roboterzelle ist nun eine Just-in-Time-Fertigung von CFK-Bauteilen unabhängig von Bauteilgeometrie und Losgröße möglich.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacySchneiden von thermoplastischen Composites

Faserverstärkte Kunststoffe (FVK), deren Einsatz auf Grund des großen Leichtbaupotentials immer größere Verbreitung findet, erzeugen bei der mechanischen Bearbeitung durch Fräsen oder Bohren einen hohen Werkzeugverschleiß, der mit berührungslosem Laserschneiden vermieden wird. Das geschnittene 1 mm starke Composite-Material besteht aus Polypropylen, welches zudem mittels Glasfasergewebe verstärkt ist.

This is a modal window.

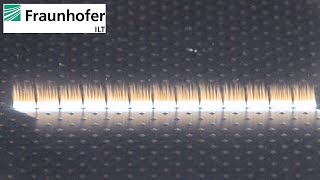

Strukturierung von Aluminium mit einem Hybrid-Polygonscanner

Das Video zeigt die Strukturierung eines Aluminium-Profils (Breite 50mm) mit einem Hybrid-Polygonscanner bei einer Laserleistung von 2 kW und einer Scangeschwindigkeit von 25 m/s. Die Laserbearbeitung ermöglicht dabei eine Erhöhung der Haftfestigkeit von Kunststoff-Metall-Verbindungen.

Das Polygonscanner-Strahlablenkungssystem wurde im Rahmen des Projekts »ComMUnion« entwickelt, das durch die Europäische Kommission gefördert wurde.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyFlexible Produktionszelle für das Hybridfügen

Im Projekt FlexHyJoin wurde ein vollautomatisiertes Verfahren zum Fügen von TP-FKV mit Metall in Multimaterialbauweise entwickelt. Mit Induktions- und Laserschweißen wurden zwei Verfahren in einer voll automatisierten Fertigungszelle kombiniert, die sich perfekt ergänzen. Durch die Implementierung innovativer Oberflächenstrukturen im Metall, welche mittels Laserstrahlung erzeugt werden, kann dabei ein Formschluss und somit eine optimierte Haftung für Hybridbauteile realisiert werden, ganz ohne Zusatzmaterialien wie zum Beispiel Klebstoffe. Durch einen hohen Automatisierungsgrad und eine erhebliche Verkürzung der Zykluszeit wird FlexHyJoin den ausgedehnten Einsatz von Hybridbauteilen in der automobilen Serienfertigung vorantreiben.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyTechnologiedemonstrator Kunststoffbearbeitung

Anhand des Demonstrators können die vielfältigen Einsatzmöglichkeiten der Lasertechnik bei der Bearbeitung von Kunststoffen aufgezeigt werden:

- Schneiden von PMMA in verschiedenen Materialstärken (0.3, 1 & 2 mm) mit CO2-Laser

- Abtrag von PMMA in Form von Mikrofluidikstrukturen mit CO2-Laser

- Absorberfreies Laserdurchstrahlschweißen von PMMA mit Diodenlaserstrahlung (λ=1660 nm)

- Lasermikrostrukturierung von Edelstahl (1.4301) mit Faserlaserstrahlung (λ=1064 nm)

- Fügen einer Kunststoff-Metall-Hybridverbindung mit Diodenlaserstrahlung (λ=940 nm)

Alle laserbasierten Verfahren zeichnen sich durch eine hohe Flexibilität, eine örtlich und zeitlich präzise einstellbare Energiedeposition und eine hohe Automatisierbarkeit aus.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyQuasisimultane Bestrahlung beim Laserdurchstrahlschweißen absorberfreier Kunststoffe

Die Herausforderung beim Laserdurchstrahlschweißen zwei optisch gleicher Kunststoffteile besteht in der selektiven Erwärmung des Fügebereichs, um Bauteilverzug und Verbrennungen auf der bestrahlten Oberfläche zu vermeiden. Dazu wird in der Regel eine stark fokussierende Festoptik verwendet, die jedoch trägheitsbedingt nur bis zu einer bestimmten Geschwindigkeit konturtreu über das Bauteil geführt werden kann. Eine höhere Dynamik bieten Scanner, mit denen sich der Strahl jedoch nicht ausreichend stark fokussieren lässt. Diese Einschränkung kann überwunden werden, indem die Schweißkontur quasisimultan bestrahlt und so durch Wärmeakkumulation eine selektive Erwärmung des Fügebereichs erreicht wird.

This is a modal window.

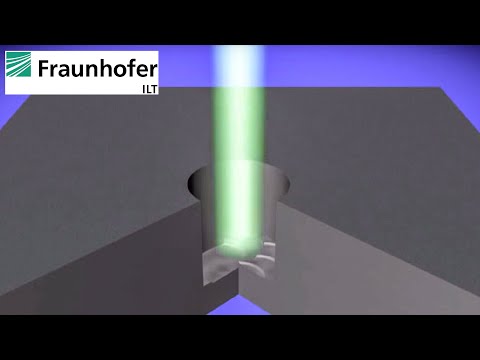

Funktionsprinzip der Fraunhofer ILT Wendelbohroptik

Mit der Wendelbohroptik können Präzisionsbohrungen mit Durchmessern von wenigen µm bis zu 300 µm in bis zu 3 mm dicken metallischen und nichtmetallischen Materialen erzielt werden. Die Konizität der Mikrobohrungen ist einstellbar für diverse Anwendungen wie beispielsweise Mikrofilter. Weiterhin ist mikrorissfreies Präzisionsschneiden von Saphir und chemisch gehärtetem Glas möglich. Die Kombination der Wendelbohroptik mit einer ultrakurzgepulsten Laserstrahlquelle ermöglicht einen nahezu materialunabhängigen Einsatz des Systems.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyLaserstrahl-Bohren einer Schubdüse

In die Primärdüse eines Strahltriebwerks sollen ca. 74.000 Bohrungen mit einem Durchmesser von je 1,5 mm mittels Laserstrahlung eingebracht werden. Dazu wird das Bohrverfahren Trepanieren verwendet. Die Düse hat einen Durchmesser von ca. 900 mm sowie eine Länge von ca. 350 mm. Die Bohrungen sollen in 2048 Reihen mit je 36 Bohrungen um den Umfang der Düse verteilt gefertigt werden. Der Werkstoff mit einer Materialstärke von 1,5 mm besteht aus der Titanlegierung Ti 6-2-4-2.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyVerfahren zum Laserstrahl-Bohren

Bohrungen mit Durchmessern von ca. 1 μm bis zu mehreren Millimetern werden in Abhängigkeit von der Bauteildicke sowie der geforderten Qualität (Präzision) und Produktivität (Bohrdauer) mittels Einzelpulsbohren, Perkussionsbohren, Trepanieren oder Wendelbohren in das Werkstück eingebracht. Das Einzelpulsbohren kann »on-the-fly« erfolgen, so dass bis zu 300 Bohrungen pro Sekunde mit einem Durchmesser von beispielsweise 60 μm in 1 mm Blechstärke erreicht werden. Größere Bohrungstiefen können mittels Perkussionsbohren erzielt werden. Bei Bohrungsdurchmessern größer ca. 300 μm wird das Trepanieren eingesetzt, bei dem eine Relativbewegung zwischen Werkstück und Laserstrahlung erfolgt. Bohrungen mit großer Präzision bzgl. Geometrie sowie hoher metallurgischer Qualität werden mittels Wendelbohren erzielt.

This is a modal window.

Funktionsprinzip zum präzisen Wendelschneiden

Das präzise Trennen von dielektrischen Werkstoffen wie Glas, Keramik, Saphir etc. stellt die Fertigungstechnik wegen den z. T. extremen Werkstoffeigenschaften vor besondere Herausforderungen. Dabei ist die Schnittkantenqualität (Riefentiefe, Rechtwinkligkeit und Gratbildung) kritisch für die Funktion präziser mechanischer Bauteile. Mittels Wendelschneiden, insbesondere mit ultrakurzgepulsten Strahlquellen im Femtosekunden- und Pikosekundenbereich, können diese Werkstoffe flexibel und mit hoher Qualität bearbeitet werden. Dabei wird die Laserstrahlung in eine kreisförmige Oszillation versetzt und übernimmt damit nicht nur den Schneidprozess sondern auch eine verdampfungsbasierte Nacharbeit der Schnittkante. Mit der auf einem rotierenden Dove-Prisma basierten Wendelbohroptik und einem frequenzverdoppelten ps-Laser werden Präzisionsschnitte in unterschiedlich dickem Keramik, Silizium und Saphir erzeugt.

This is a modal window.

ultraSURFACE – erste Anwendungstests zur Laserstrukturierung mit der entwickelten MultiBeam-Optik

Im Fokus des Projekts ultraSURFACE, das durch die Europäische Union gefördert wird, stehen die Entwicklungen von zwei optischen Systemen mit dynamischer 3D-Anwendbarkeit für laserbasierte Produktionsprozesse mit hohem Durchsatz. Wissenschaftler und Partner aus der Industrie entwickeln in diesem Projekt zwei neue Optikkonzepte, die individuell angepasste Laserstrahl-Manipulationen ermöglichen und im Vergleich zu herkömmlichen Prozessen den Durchsatz um einen Faktor 10 steigern können. Das Video zeigt erste Anwendungstests zur Laserstrukturierung mit der entwickelten MultiBeam-Optik, die in eine im Rahmen des Projektes entwickelte Werkzeugmaschine bei der Firma Unitechnologies integriert wurde.

This is a modal window.

Laserablation einer beliebigen Geometrie auf ZERODUR®

Mit gepulster CO2-Laserstrahlung (Q-Switch) lässt sich ZERODUR®, ein glaskeramischer Werkstoff, präzise bearbeiten. Der Materialabtrag im gezeigten Beispiel wurde mit folgenden Parametern realisiert:

- Repetitionsrate ≤ 150 kHz

- Pulsspitzenleistung etwa 20 kW

- Pulsdauer etwa 300 ns

Das Laserabtragen und Laserpolieren von Gläsern bietet flexible und kostengünstige Alternativen zu konventionellen Fertigungsverfahren. Laserbasierte Abtragprozesse können sowohl zur Formgebung als auch zur Formkorrekturpolitur (Laser Beam Figuring) genutzt werden.

Durchmesser der bearbeiteten Geometrie: 50 mm

This is a modal window.

Laserablation einer beliebigen Geometrie auf Quarzglas

Die Bearbeitung von Glas mittels CO2-Laserstrahlung beruht auf der Absorption der Laserstrahlung in einer dünnen Randschicht des Werkstücks, sodass oberflächennah Temperaturen bis zur Verdampfungstemperatur erreicht werden. Wird das Quarzglas durch die Wechselwirkung mit der Laserstrahlung lokal über die Verdampfungstemperatur aufgeheizt, so kann Material abgetragen werden. Für den im Video gezeigten Laserprozess wurde gepulste CO2-Laserstrahlung (Q-Switch) mit diesen Parametern genutzt:

- Repetitionsrate ≤ 150 kHz

- Pulsspitzenleistung etwa 20 kW

- Pulsdauer etwa 300 ns

- 0,1 bis 50 µm Ablationstiefe pro Layer

- 1 bis 3 mm3/s Ablationsrate

Probengröße: 20 mm x 20 mm x 5 mm

This is a modal window.

Laserablation eines Linsen-Arrays auf Quarzglas

Mit dem im Video gezeigten Laserprozess wurde eine Anordnung von definierten Linsen-Geometrien in Quarzglas erzeugt. Das Material wurde mit gepulster CO2-Laserstrahlung (Q-Switch) und diesen Parametern abgetragen:

- Repetitionsrate ≤ 150 kHz

- Pulsspitzenleistung etwa 20 kW

- Pulsdauer etwa 300 ns

- 0,1 bis 50 µm Ablationstiefe pro Layer

- 1 bis 3 mm3/s Ablationsrate

Bei Glas bietet der Laserabtrag den Vorteil einer kontaktlosen Bearbeitung. Hohe Kosten für Schleifwerkzeuge werden daher durch ein nahezu verschleißfreies Werkzeug beim Laserabtrag vermieden. Durch den lokalen Abtrag können neben Freiformflächen auch steile Flanken zur Rückseitenstrukturierung von Optiken beispielsweise zur Gewichtsreduzierung generiert werden.

Probengröße: 90 mm x 90 mm x 4 mm

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyLaserbasiertes Mikrofügen für vielfältige Verbindungen

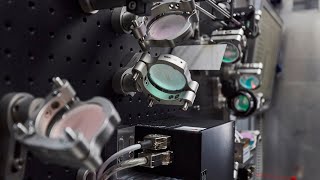

Von der Medizintechnik, über Hybridverbindungen für den Leichtbau bis hin zur Batterie- und Brennstoffzellenproduktion für die Zukunft der Mobilität: Wissenschaftler aus der Gruppe Mikrofügen am Fraunhofer ILT entwickeln vielfältige Verbindungstechniken für die unterschiedlichsten Anwendungen. Die Lasertechnik erlaubt eine hochpräzise und materialschonende Verschweißung und die Erzeugung kleinster Nahtstrukturen. Am Fraunhofer ILT stehen hierfür eine moderne Anlagentechnik sowie ein breites Spektrum an verschiedenen Laserstrahlquellen zur Verfügung um maßgeschneiderte Lösungen für Industrie und Wissenschaft zu entwickeln.

This is a modal window.

Laser Impuls Schmelzbonden - LIMBO

Durch steigende Anforderungen in der Hochleistungselektronik und Elektromobilität werden zunehmend Leistungselektronikbauteile benötigt, die eine hohe Robustheit und thermische Stabilität aufweisen. Das Laser-Impuls-Schmelzbonden (LIMBO) ermöglicht eine stoffschlüssige, somit hochtemperaturstabile Fügeverbindung zwischen dicken Kupferverbindern über 200 µm und dünnen Kupfermetallisierungen mit Dicken unter 100 µm auf sensiblen Substraten.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyStifterverbandspreis für Multistrahl-Laserverfahren

Der Ultrakurzpulslaser als Werkzeug für die Präzisionsfertigung findet eine immer breitere Akzeptanz unter den industriellen Anwendern. Insbesondere wird diese Entwicklung bedingt durch systemtechnische Neu- oder Weiterentwicklungen, welche eine signifikante Steigerung der Produktivität zulassen. Eine deutliche Produktivitätssteigerung war auch das Ziel eines Teams aus Industrie und Forschung, das auf der Jahrestagung der Fraunhofer-Gesellschaft am 9. Oktober 2020 den Wissenschaftspreis des Stifterverbands für Verbundforschung erhielt. Das Team hat eine Technologie entwickelt, bei der ein Laserstrahl in bis zu 16 Teilstrahlen aufgeteilt wird. Das sind 16 Werkzeuge, die parallel und individuell gesteuert für die Herstellung funktionaler Oberflächen eingesetzt werden können.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyStifterverbandspreis 2020 für das »MultiSurf-Team« - Making-Of Imagefilm

Making-Of - So sah es beim Dreh zum Imagefilm hinter den Kulissen aus! Vorbereitungen zur Fraunhofer-Jahrestagung 2020: Verleihung des Wissenschaftspreis des Stifterverbands für Verbundforschung an Schepers GmbH & Co. KG, die Matthews International GmbH, EdgeWave GmbH, LIMO GmbH und das Fraunhofer-Institut für Lasertechnik ILT. Prämiert wurde die exzellente Kooperation und Forschung im Verbundprojekt »Hochleistungs-Ultrakurzpuls-Lasertechnik für funktionale Mikro- und Nanostrukturen auf Großbauteilen kurz MultiSurf«.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyMultiFlex – Effiziente Materialbearbeitung mit Ultrakurzpulslasern

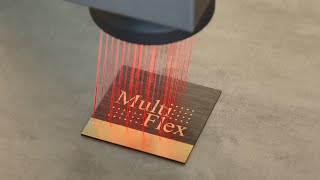

Ultrakurzpulslaser mit Pulsdauern bis in den Femtosekundenbereich sind bekannt für ihre ultrapräzisen Ablations- und Schneidergebnisse, aber auch für ihre langen Prozessdauern. Das von der EU geförderte Projekt MultiFlex zielt darauf ab, die Materialbearbeitung mit Ultrakurzpulslasern durch den Einsatz eines Hochleistungs-UKP-Lasers mit mehr als 1kW mittlerer Leistung bis zu hundertmal schneller zu machen. Ein flexibler Multistrahlansatz wird verwendet, um die Leistung effizient auf das Werkstück zu bringen.

- Weitere Informationen: https://multiflex-project.eu/

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyPhotonische Prozesskette mit UKP-Strukturieren, -Reinigen und -Polieren.

Photonische Prozesskette zur effizienten UKP-Lasertexturierung

Die industrielle Lasertexturierung ist derzeit noch von Nanosekundenlasern geprägt. Neue Ansätze zeigen, dass mittels UKP-Laserstrahlquellen die Produktivität von Nanosekundenlasern bei gleichbleibender Qualität um einen Faktor 4 übertroffen wird. Eine Abtragsrate von bis zu 20 mm³/min mit einer Oberflächenrauheit von Ra = 1,5 µm kann dabei erreicht werden. Auch Rauheiten von < 0,5 µm können mit einer Abtragsrate von bis zu 10 mm³/min erzielt werden. Die photonische Prozesskette zeigt, dass mit dem universellen Tool eines UKP-Lasers auch Folgeprozesse wie Reinigen und Polieren in derselben Anlage ohne aufwendiges Rüsten oder Umspannen des Werkstücks durchgeführt werden können.

Die Videos auf dieser Webseite unterliegen dem Urheberrecht. Alle Rechte sind vorbehalten, unabhängig davon, ob es sich um das gesamte oder einen Teil des Materials handelt, insbesondere die Rechte der Übersetzung, des Nachdrucks, der Wiederverwendung von Abbildungen, Screenshots, der Rezitation, der Ausstrahlung, der Vervielfältigung auf Mikrofilm oder in anderer Weise sowie der Speicherung in Datenbanken. Die Vervielfältigung dieser Publikation – hier eines Videos, mehrerer Videos oder von Teilen davon – ist nur nach den Bestimmungen des Urheberrechtsgesetzes vom 9. September 1965 in der jeweils gültigen Fassung gestattet und bedarf grundsätzlich der Genehmigung durch das Fraunhofer-Institut für Lasertechnik ILT, Aachen, Deutschland. Verstöße sind nach dem Urheberrechtsgesetz strafbar.

Die Verwendung von allgemeinen beschreibenden Namen, eingetragenen Namen, Warenzeichen usw. in diesen Publikationen bedeutet auch ohne ausdrückliche Erklärung nicht, dass diese Namen von den einschlägigen Schutzgesetzen und -vorschriften ausgenommen und daher für den allgemeinen Gebrauch frei sind.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT