Gemeinsame Optimierung steigert Effizienz und Präzision

Das Fraunhofer ILT brachte seine umfangreiche Expertise im Bereich laserbasierter Fertigungsprozesse ein und brachte die umfangreiche Infrastruktur und spezialisierten Laboreinrichtungen in das Projekt ein. Mit jahrzehntelanger Erfahrung in der Prozess- und Komponentenentwicklung für LMD, hat das Institut entscheidend dazu beigetragen, die Prozessparameter für die Bearbeitung verschiedener Werkstoffe zu optimieren und die neue Technologie letztendlich zu dem industriellen Pilotkunden toolcraft AG zu transferieren. Dies beinhaltete die Anpassung der Laserparameter, die Feinabstimmung der Pulverzufuhr und die Optimierung der Bewegungssteuerung der CNC-Maschine.

»Die Optimierung des Wärmeeintrags ist ein kritischer Aspekt des EHLA3D-Verfahrens«, erläutert der ausgewiesene Materialexperte Min-Uh Ko. »Die Vorschubgeschwindigkeit und der Pulvergasstrahl spielen eine entscheidende Rolle bei der Kontrolle der Wärme, die in das Material eingebracht wird. Durch Anpassung der Vorschubgeschwindigkeit und den Pulvermassenströmen kann die Wärmezufuhr präzise gesteuert werden, was zur Reduktion der Wärmebeeinflussungszone führt und eine gleichmäßige Beschichtungsqualität sicherstellt.«

Die hohe Aufbaurate ist laut Johannes Finger ein maßgeblicher Fortschritt. »Durch den Einsatz hoher Vorschubgeschwindigkeiten und einer optimierten Pulverzufuhr wird bei gleichbleibender, oder sogar höherer Präzision eine erheblich verbesserte Effizienz des Materialauftrags erreicht. Die Aufbaurate bei HS-LMD kann so signifikant gesteigert werden, was zu einer Erhöhung der Gesamteffizienz des Fertigungsprozesses führt.«

Reparatur und Beschichtung von Hochleistungskomponenten

Die Reparatur und Instandhaltung von hochwertigen Werkzeug- und Maschinenteilen, die im regulären Betrieb hohen Belastungen ausgesetzt sind, war eines der Projektziele. Das konnten die Partner mit der angepassten EHLA3D-Technologie umsetzen. Darüber hinaus wurde die EHLA3D-Technologie erfolgreich zur Beschichtung von Verschleißteilen eingesetzt, was die Lebensdauer dieser Komponenten erheblich verbessert. Durch die Möglichkeit, verschleißfeste Schichten präzise und effizient aufzutragen, bietet EHLA3D eine kostengünstige Lösung für die Verlängerung der Nutzungsdauer von Bauteilen in verschiedenen Branchen, einschließlich Bergbau und Schwerindustrie.

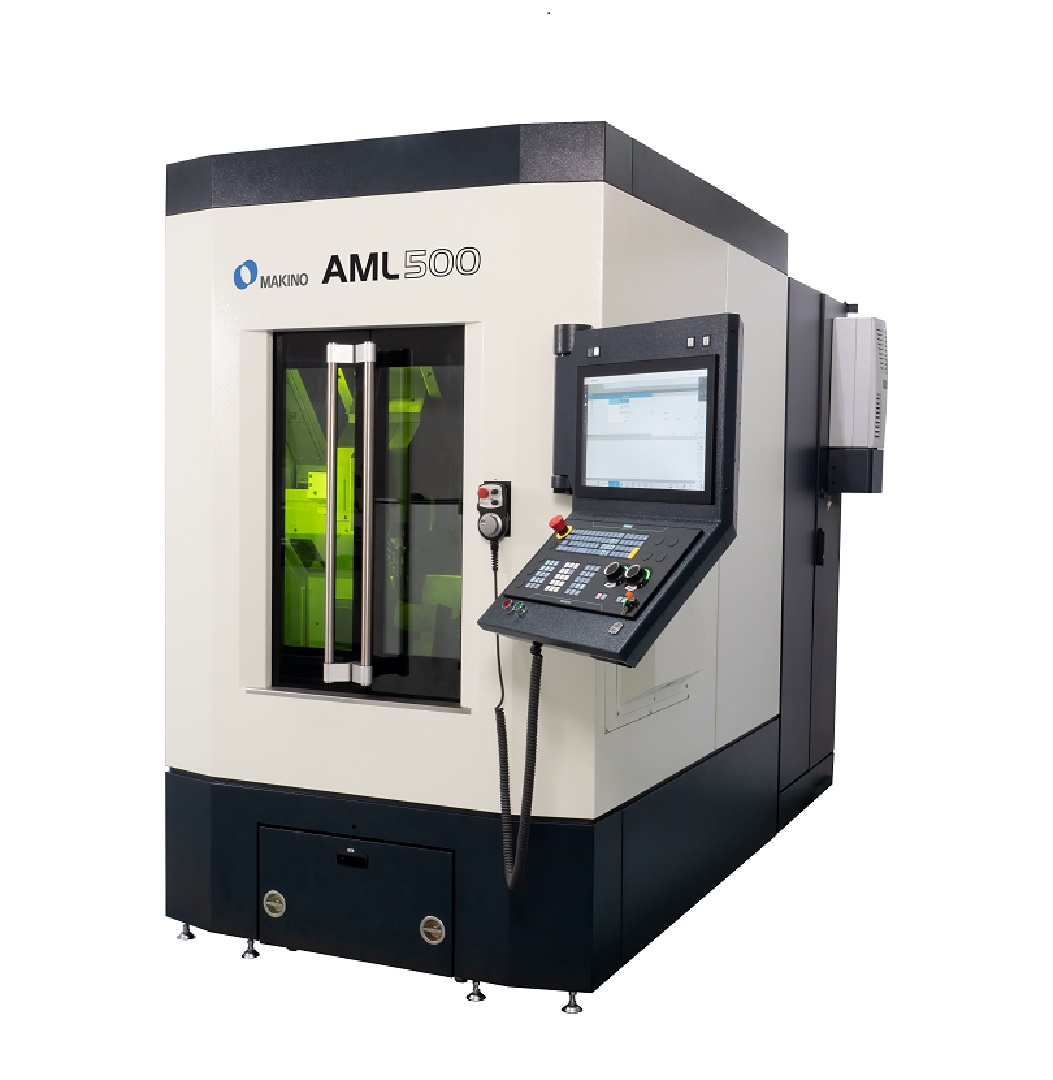

Dass Makino die Ergebnisse derart schnell in der neuen Bearbeitungsmaschine AML 500 umsetzen konnte, zeigt einerseits, wie flexibel die CNC-Anlagen des Maschinenbauers sind. Die praktischen Anwendungen zeigen aber auch, dass die EHLA3D-Technologie nicht nur ein theoretisches Konzept ist, sondern eine fortgeschrittene, robuste und industriell einsetzbare Technik, die erhebliche Vorteile in Bezug auf Kosten, Effizienz und Leistung bietet. Die Zusammenarbeit zwischen dem Industriekunden und dem Fraunhofer ILT hat somit zu handfesten Verbesserungen in der Fertigungstechnologie geführt, die weit über die Laborumgebung hinausgehen.

Ein wesentlicher Aspekt zukünftiger Entwicklungen wird die Identifikation und Validierung neuer Anwendungsbereiche für das EHLA3D-Verfahren sein. Durch die neugewonnene Flexibilität der verarbeitbaren Materialsysteme kann das erweiterte EHLA-Verfahren nun auf Anwendungsbereiche transferiert werden, die aufgrund der Limitationen des LMD-Prozesses üblicherweise nicht untersucht werden konnten. Dies betrifft insbesondere Applikationen mit Multimaterialsystemen und der Druck von feinen Strukturen.

Fraunhofer-Institut für Lasertechnik ILT

Fraunhofer-Institut für Lasertechnik ILT